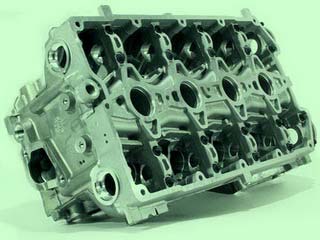

Capul cilindrului

Capul cilindrului închide cilindrii și de obicei servește ca bază pentru asigurarea mecanismului supapei, a bujiilor sau a injectorilor, precum și a diferitelor componente și mecanisme ale sistemelor motorului.

Condițiile nefavorabile pentru acest nod se manifestă prin faptul că diferite porțiuni ale capului în timp ce motorul este expus la temperatură și presiune - diferite porțiuni în vecinătatea camerei de ardere sunt încălzite la o temperatură de 1900 ... 2500 ° C? iar zonele de-a lungul cărora canalele și cavitățile trec cu un lichid de răcire nu se încălzesc peste 90 ... 95 ° C. Încălzirea inegală a părților individuale ale capului blocului duce la deformarea spațio-volumetrică, care trebuie de asemenea luată în considerare la proiectarea acestei părți critice a instalației.

Principalele cerințe pentru proiectarea capului cilindrului:

- Rigiditate ridicată, care exclude deformarea de sarcini mecanice;

- Eliminarea răsturnării și deformării de la supraîncălzirea locală la temperaturi de funcționare;

- durabilitate;

- Dimensiunile și forma optimă a canalelor de descărcare;

- Forma optimă a camerei de ardere;

- Sigilarea sigură a rostului de gaz;

- Plasarea rationala a partilor si componentelor motorului;

- Simplitatea designului, fabricarea producției și a funcționării;

- mentenabilitate;

- Greutatea și dimensiunile minime.

În proiectarea capului cilindrului afectează forma camerei de ardere, de amplasarea bujii sau injectoare, amplasarea lor în raport cu axa cilindrului, numărul și dispunerea supapelor, forma și amplasarea canalelor pentru furnizarea și evacuarea gazelor.

Materialul pentru realizarea capetelor este selectat în funcție de tipul de motor. Pentru motoarele cu aprindere forțată (carburator, injector), aliajele de aluminiu sunt folosite pentru a asigura o funcționare fără atingere. La motoarele cu aprindere prin comprimare (motoarele diesel) se utilizează fontă care poate rezista temperaturilor ridicate și sarcinilor mecanice necesare pentru a optimiza procesul de lucru în motoarele diesel.

Pentru motoarele diesel cu putere redusă, pentru a reduce masa, pot fi utilizate capetele de cilindru ale aliajelor de aluminiu.

Cele mai simple sunt capetele blocului de cilindri cu poziția inferioară a supapelor. În capetele blocului de cilindri al motoarelor supape superioare moderne, sunt amplasate cuiburile și manșoanele de ghidare a supapelor, canalele de admisie și evacuare, canalele și cavitățile sistemelor de lubrifiere și răcire; în partea superioară a capului blocului, sunt realizate platformele suport pentru fixarea părților de acționare a supapei mecanismului de distribuție a gazului. În cazul modelelor cu aranjament superior al arborelui cu came, sunt prevăzute suporturi adecvate.

Cavitățile interne ale capului cilindrului formează o carcasă umplută cu un lichid de răcire. Deasupra capului de cilindru închis cu un capac care protejează elementele de sincronizare de la influențe externe, precum și prevenirea împrăștierii și a scurgerilor de ulei de motor utilizat pentru lubrifierea calendarul de piese în mișcare montate pe capul cilindrului.

Rigiditatea necesară a capului cilindrului este asigurată prin rama forță care este de obicei format prin șefii verticali având locașuri pentru trecerea știfturilor (sau buloane) și inferioară baseplate masivă.

Deformările inadmisibile ale capului cilindrului în timpul asamblării sunt împiedicate de o anumită ordine de strângere a șuruburilor sau bolțurilor cu un cuplu strict standardizat.

Cu toate acestea, capetele blocului cilindric, care acoperă mai multe cilindri în același timp, sunt adesea deformate, mai ales atunci când procedurile de strângere și depășire a temperaturii de funcționare sunt incorecte. Pentru a exclude apariția unor astfel de defecte și defecte, pe unele motoare moderne sunt utilizate capete separate ale blocului - pentru fiecare cilindru capul său.

Acest design este utilizat, de exemplu, în motoarele diesel ale vehiculelor Kamaz. Folosirea chiulase separate, elimină practic deformarea (din cauza dimensiunii mici a unității cu un singur cap), și, de asemenea, simplifică în mod considerabil operațiunile de întreținere a demontare chiulasa, în cazul în care devine necesar pentru a repara cilindrul separat (de exemplu, înlocuiți manșonul sau orice căptușeală).

Pentru a răci uniform capul cilindrului, diametrul și dispunerea găurilor prin care circulă lichidul de răcire sunt selectate astfel încât să se asigure regimul optim de temperatură și intensitatea chiuvetei.

Forma canalelor de admisie și evacuare este selectată din starea de rezistență aerodinamică minimă la debitele de încărcare proaspătă și gaze de eșapament.

Carterul motorului

Partea inferioară a carterului, care este denumită de obicei paletul, închide carterul din partea inferioară și în majoritatea motoarelor este simultan un rezervor pentru uleiul de motor. Paletele sunt fabricate prin ștanțarea oțelului cu o grosime de 1,0 ... 1,5 mm sau prin turnarea aliajelor de aluminiu.

Pentru a reduce mișcarea uleiului de motor în palet atunci când conduceți mașina pe drumuri inegale, frâne, accelerații sau viraje, partiții speciale, tăvi și poduri sunt utilizate în interiorul paletei.

Pentru a crește rigiditatea paletei, se realizează o flanșă, care este întărită de-a lungul perimetrului printr-o bandă de oțel sudată la tava de oțel prin sudură punctuală.

La partea inferioară a paletei, un șurub cu găuri filetate este sudat sau turnat, care este închis cu un dop pentru evacuarea uleiului de motor. De obicei, dopul este fabricat din aliaje magnetice pentru a prinde miezurile, chipsurile și alte produse uzate de la uleiul de motor de la uleiul de motor.

În motoarele proiectate să lucreze cu pante semnificative în direcții diferite, utilizați paleți cu un puț adânc în față sau în spate, în care este plasat uleiul. Uneori, aceste rezervoare-tancuri sunt realizate pentru a permite accesul la receptorul de ulei fără a scoate întregul palet.

Astfel de paleți sunt echipați, de exemplu, cu motoare ZIL-131 instalate pe vehicule off-road și capabile să se deplaseze de-a lungul pantelor abrupte și ascensiunilor. Motoarele convenționale pentru automobile și staționare sunt echipate cu paleți mai puțin adânci.