Formarea prin injecție este injectarea materialului turnat într-o matriță preînchisă prin canalul de injecție.

Metoda de turnare prin injecție a materialelor plastice de bază nu este nouă. Scopul aplicării sale în practicarea stomatologiei ortopedice a fost discutat în secolul trecut și a fost confirmat experimental. În Rusia, V.N. Kopeykin în 1961 a propus o seringă-presă, deși nu fără defecte, dar care să permită formarea unui grup de proteze. Dispozitivele au fost îmbunătățite continuu ținând cont de dorințele dentiștilor. În cursul operării, s-au descoperit deficiențele metodei clasice de turnare - presare prin comprimare.

Dezavantaje ale metodei de comprimare:

1. Creșteți înălțimea părții inferioare a feței datorită unei conexiuni slabe a jumătăților cuvei și prezența unui grătar. Datorită faptului că grosimea de bază este crescută în mod arbitrar, iar această valoare se produce îngroșarea mișcarea verticală a dinților artificiali în raport cu planul protetice, medicul trebuie să efectueze o corecție semnificativă a protezei, care este o tehnologie de încălcare brută. Acesta este un dezavantaj fundamental al metodei.

2. Odată cu creșterea presiunii în timpul presării "testului" supraexpusat al plasticului de bază, deformarea formei de gips este inevitabilă. Metoda directă a gipsului ajută la ruperea contururilor părților mici ale protezei, iar invers - pentru a mări volumul și distorsiona forma bazei protezei. Grosimea talonului și creșterea mușcăturii sunt mai mari cu cât este mai mare vâscozitatea (densitatea) "testului" turnat al plasticului de bază și cu cât tencuielile sunt mai slabe.

3. Formarea substanțelor reactive libere (monomer rezidual), formată ca rezultat al interacțiunii incomplete a moleculelor de polimer și a monomerului. Această proprietate are un efect iritant asupra mucoasei orale (stomatită acrilică) și asupra întregului organism.

4. După presarea finală, nu se poate exercita o presiune suplimentară asupra materialului de bază din matriță, ca urmare a faptului că este imposibilă compactarea plasticului pentru a reduce contracția acestuia în timpul perioadei de polimerizare și pentru a exclude apariția porilor.

5. Polimerizarea are loc într-un mediu apos, ducând la o absorbție sporită a apei din materiale plastice, care afectează în mod negativ rezistența protezei.

Metoda de turnare prin injecție a materialelor plastice nu prezintă dezavantajele de mai sus; permite aplicarea cuvei care nu poate fi separată în etapele intermediare și combinația acesteia cu polimerizatorul, în care elementul de încălzire are contact direct cu planul cuvei, facilitează implementarea unei polimerizări direcționate eficient.

Aspecte pozitive ale metodei de turnare prin injecție:

1. Materialul format este introdus într-o cavitate închisă, iar excesul său rămâne în canalul sprue.

2. Forma nu are un efect de deformare mare. Prin canal, o presiune constantă poate fi exercitată asupra masei turnate înainte de a se solidifica, compensând în mare măsură contracția care are loc în timpul polimerizării materialului plastic.

Aparatură pentru turnare prin injecție din material plastic

Pentru metoda de turnare prin injecție, există materiale plastice speciale, însă pot fi utilizate și materiale plastice acrilice de bază. Pentru a introduce materialul de turnare prin canalul sprue, Winderling a creat o presă cu seringi. În viitor, au fost propuse diferite modificări. EY Vares pentru turnarea prin injecție convențională acrilică bază din plastic seringă-set de celule a fost dezvoltat, care este format din una, două și patru celule și unul atașat pentru a le dispozitiv cu piston.

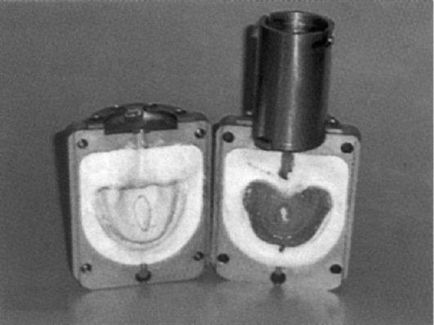

În prezent, a fost dezvoltată și dezvoltată o cuvă cu seringă cu polimerizator pentru formarea prin injecție și polimerizarea protezelor din polimeri de bază acrilici. Dispozitivul constă într-o cuvă demontabilă a seringii, ale cărei jumătăți sunt conectate împreună prin patru șuruburi de fixare și un polimerizator pe suprafețele laterale ale căruia sunt 2 elemente verticale de încălzire pe disc cu o putere de 500 W. Pe cuva de seringă se instalează un balon cu mecanism de compensare a presiunii cu ajutorul încuietorilor.

La implementarea procesului de turnare prin injecție, următorii factori au o importanță deosebită: 1) construirea unui sistem de sprue. 2) crearea de mucegaiuri, 3) fluiditatea plasticului.

Reguli pentru construirea unui sistem sprue. Principalii factori care afectează viteza fluxului de material prin canalul de injecție sunt: presiunea, debitul de material, diametrul porții și caracteristica pereților canalului de injecție. Factorii care asigură umplerea matriței și consolidarea materialului turnat sunt presiunea și geometria spațiului turnat.

Sistemul rulant are de obicei porți principale, de diluare și de intrare. Atunci când se formează plastic acrilic pe un canal turnat prin tencuială, sistemul sprue trebuie construit în conformitate cu principiul lărgirii diametrului porților. O astfel de structură a acestui sistem este justificată, deoarece plasticul turnat are o fluiditate slab exprimată, are o aderență - atunci când se deplasează de-a lungul pereților canalului, ghipsul adsorbționează monomerul și crește viscozitatea plasticului. În acest caz, în ciuda faptului că în poarta ca distanța de la camera de încărcare scade, partea mediană se extinde și se creează condițiile de deplasare în masă la presiune mai mică. Trebuie reținut faptul că, cu o scădere nesemnificativă a diametrului porții, aria secțiunii transversale a acesteia este redusă semnificativ; grosimea stratului aproape neted (ne-deplasat) este constantă, suprafața părții medii în care se mișcă plasticul este redusă corespunzător. Pentru a apăsa un aluat sau, mai mult, un plastic de cauciuc, este necesară crearea unei presiuni colosale în camera de încărcare. Și dacă în cele din urmă plasticul încă mai umple spațiul turnat, atunci este extrem de dificil să îl compactați. Prin urmare, atunci când se utilizează de turnare prin injecție, pentru a asigura umplerea matriței din interiorul celulei prin sprues de gips și sigiliu masă deformabilă este necesar ca distanța de la camera de încărcare pentru a crește diametrul rotorului.

Dacă un material laminat curgător prin mișcarea sa de peretele canalului nu se adsoarbe componentele masei moldable și deplasarea materialului de-a lungul canalului ușor, cel mai mare diametru are o poarta principală, cea mai mică - orificiul de evacuare, adică canalele sunt construite pe principiul reducerii diametrului. De exemplu, la turnarea unui metal, se recomandă utilizarea unui sistem de porți ale cărui pereți constau dintr-un material poros. Timpul de curgere al materialului turnat (turnat) este nesemnificativ, fluiditatea este mare, pereții canalului nu sunt adsorbiți de metal.

Regulile de instalare a sprutelor cu un diametru de extindere sunt justificate din pozițiile teoretice și sunt confirmate de mulți ani de practică. În ceea ce privește tehnologia de turnare prin injecție a protezelor dentare, trebuie respectate următoarele prevederi:

1) porțile trebuie să aibă o formă rotundă, deoarece în acest caz, suprafața de contact a materialului plastic cu pereții canalelor este cea mai mică;

2) diametrul porții principale trebuie să fie mai mic decât următorul; arcurile subțiri și curbe creează o rezistență semnificativă la curentul plasticului și necesită utilizarea unei presiuni mai mari, care, atunci când se utilizează forme de ghips, este inacceptabilă;

3) canalele sistemului de alergători ar trebui să fie cât mai scurte posibil; dacă condițiile permit acest lucru, este necesar să se evite instalarea porților de admisie și evacuare. Sistemul de rulare trebuie să asigure o traiectorie minimă pentru trecerea materialului plastic și, prin urmare, cel mai mic consum de material pentru umplerea acestuia;

4) Poarta instalată pe forma de ceară a bazei protezei ar trebui să fie situată în zona în care grosimea ceara este de cel puțin 2 mm. Acest lucru va asigura umplerea garantată a spațiului turnat și compactarea plasticului;

5) este necesar să se asigure ușurința și disponibilitatea secțiunii poarta de la proteza finisată.

Crearea unui mucegai. Înainte de a folosi aparatul din plan, cuva și piesele de împerechere trebuie să fie curățate din gips și să fie prelucrate cu vaselină medicală. Apoi, este necesar să se instaleze un model de tencuială cu compoziția de ceară a protezei în una din jumătățile cuvei. Se recomandă ca părțile metalice ale protezei să nu fie "transferate" în partea opusă a cuvei. când se injectează prin injecție, presiunea asupra cleștilor și a altor părți se produce simultan din toate părțile și nu sunt deplasate. După cristalizarea gipsului, suprafața este tratată și retențiile sunt îndepărtate, iar apoi, în conformitate cu regulile generale, încep să se stabilească porțile.

Cuvă cu compoziție de ceară de gips de proteză

Pentru sistemul de închidere este permisă utilizarea profilurilor de ceară de soiuri de ceară solidă. Grosimea sprue de 4 mm este amplasat în orificiul cuvetei și turnat într-o bază de ceară proteză suprafață distală în linia „A“, care pleacă de la ea de 0,5 cm și cu poziția optimă de procesare poate fi atașarea a două dispuse în formă de V poarta de intrare, la regiunile retromolare cu un profil de ceară de 2-3 mm grosime. O porțiune de descărcare cu diametru mai mic este atașată la suprafața opusă a bazei. Una sau două porți de intrare și ieșire oferă o îndepărtare de 100% a ceară din formă de gips fără a fi deschisă și umplutură uniformă (fără pori) cu compoziția de turnare. După formarea sistemului de închidere, se realizează gips.

Pentru a îndepărta ceara, aparatul este echipat cu un sistem de încălzire care permite decongelarea ceară timp de 30 de minute. După terminarea procesului, sistemul este oprit și spălarea de control a cuvei cu apă fierbinte este condusă pentru a obține o curățenie optimă a suprafeței. Cuva este îmbătrânită de ceva timp pentru a elimina umezeala excesivă de pe suprafața modelului. Apoi, o soluție de alginat de sodiu este introdusă în cuvă cu proprietăți izolate înalte (Izokol-69, Izalgin, etc.) După curățare, cuva este pregătită pentru turnare.

Pregătirea plasticului pentru turnarea prin injecție. Celula de seringă permite utilizarea diferitelor tipuri de materiale plastice cu o fază de fluiditate prelungită. Atunci când se utilizează polimerizarea din material plastic acrilic, masa de turnare este utilizată de la sfârșitul fazei "nisip" și la începutul fazei firelor de tragere. Mai mult decât atât, trebuie avut în vedere faptul că nu toate materialele plastice de bază au această perioadă de durată suficientă pentru implementarea eficientă a procesului de injecție. Demnă de atenție este metoda, esența căruia materialul de bază este turnat (pompat în matriță) imediat după amestecarea compoziției de polimer-monomer, ocolind stadiul de umflare și maturare. Această metodă de turnare a fost dezvoltată de E.Ya. Vares. Pentru a prelungi fluxul de plastic servește la răcirea rășina acrilică înainte de amestecarea componentelor și după extragerea unei compoziții răcirea oprește rata de fază activă de maturare. Se știe că, la răcire, viteza de dizolvare a particulelor de polimer rămâne aproape neschimbată, iar viteza de polimerizare încetinește considerabil.

Cuvă după topirea ceară

În prezent, au devenit disponibile materiale plastice acrilice de polimerizare la rece. Ele prezintă proprietățile fizice optime, absența solicitărilor termice etc. Raportul optim dintre componentele acestor materiale plastice: pulbere - lichid, de obicei polimer - monomer 2: 1.

Plasticul de bază este amestecat în funcție de tipul de polimerizare și plasat într-un balon pre-răcit. Un cilindru exterior cu un arbore este montat pe balon. Ulterior shpritspress transferat într-o poziție orizontală și lent compoziția monomerului polimer injectat rotirea arborelui în sens orar, atâta timp cât materialul plastic este în afara ieșirii porții.

După aceea, ieșirea este închisă, cuva este așezată vertical și acumularea de presiune continuă până la apariția excesului. Apoi, timp de 30 de secunde, injecția trebuie oprită, apoi trebuie reluată presiunea, lăsați cuva timp de 30 de minute și deconectați arborele de la becul. Plasticul nu se va întoarce, pentru că Discul de evacuare este sub presiunea arcurilor și compensează contracția polimerizată.

Schema de turnare din plastic

Gaura canalului de turnare de evacuare poate fi închisă înainte de injectarea amestecului de polimer-monomer, fără teama formării de nișe de aer. Aerul este îndepărtat perfect prin mucegaiul de ipsos.

Studiile au arătat că, la momentul comprimării în masă, cea mai mare parte a monomerului rezidual este stricată de piston, care "iese" în tencuiala matriței împreună cu excesul de aer, rezultând astfel că produsul este mai dens.

Polimerizarea materialelor plastice. Reacția de polimerizare a plasticului de bază acrilic este un proces de rupere a legăturilor duble în molecula esterului metilic al acidului metacrilic (monomer) și construirea unei molecule polimerice mari de polimer. La o temperatură ridicată (100 ° C), această reacție este mai activă și mai puțin monomer rezidual rămâne în plastic.

Pe lângă temperatură, condițiile în care se realizează polimerizarea joacă un rol important, și anume, în ce mediu are loc reacția. Polimerizarea materialelor plastice acrilice pudră în apă în timpul fabricării protezelor a fost recomandată de I.I. Revzin (1949). Când se polimerizează într-un mediu umed, are loc o umflare a materialelor plastice și valorile rezistenței se deteriorează. Prostele, polimerizate în apă, conțin mai mulți monomeri reziduali, au un număr mai mare de pori, sunt mai puțin rezistenți și sunt mai expuși contaminării microbiene.

În cazul turnării prin injecție, se recomandă efectuarea polimerizării direcționate a materialului plastic într-un mediu uscat la o temperatură de +120 ° C timp de 2,5-3 ore. Avantajele polimerizării direcționale sunt aceea că compensează contracția în zona bazei protezei, pentru aceasta este necesar ca elementul de încălzire să se sprijine pe o suprafață frontală sau spate a cuvei.

Răcirea cuvei până când este răcită complet este posibilă numai la temperatura camerei. Utilizați apă răcită pentru răcire este imposibilă. După răcire, dispozitivul este dezasamblat cu ușurință, iar baza este pur și simplu extrasă.

Finisarea protezei începe cu îndepărtarea porților - acestea sunt tăiate cu un fisier de bor sau disc. Procesarea ulterioară a protezei se efectuează conform unei proceduri standard.