Cilindrii pentru depozitarea și transportul oxigenului, aerului, azotului și a altor gaze sub presiune de 150 kgf / cm2 sunt fabricate din țevi fără sudură cu compresiune a gâtului și fundului.

butelii din oțel pentru gazele fabricate în conformitate cu GOST 949-57, potrivit căreia o presiune mai mare de 150 kgf / cm2 și cu condiția de 150 de tipuri 150L, respectiv, din oțel carbon și oțel aliat cu anumite proprietăți mecanice Rm carbon> 65 kgf / mm2; σt> 38 kgf / mm2; 5> 15%; pentru aliaj σν> 90 kgf / mm 2; σt> 70 kgf / mm 2; 5> 10%; o> 10 kgf. m / cm2.

Conform GOST 949-57, capacitatea de apă a cilindrilor poate fi între 0,4 și 55 litri, cu cele mai utilizate cilindri cu o capacitate de 40 de litri.

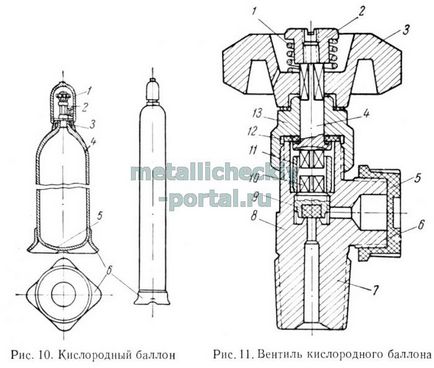

Cilindrul de oxigen (Figura 10) constă dintr-un corp cilindric 4 cu un cap convex 5 și un gât. Pe partea inferioară a corpului, în stare fierbinte, pantoful 6 este montat pentru stabilitate în poziție verticală și posibilitatea de rulare pe o distanță scurtă. Un inel 3 cu un filet exterior este montat pe gâtul balonului pentru înșurubarea capacului de siguranță 1 și o supapă 2 este înșurubată în gâtul filetului conic.

Cilindrul de oxigen cu o capacitate de 40 de litri are următoarele date: înălțimea cilindrului (fără ventil) 1390 mm, diametrul 210 mm, grosimea peretelui nu mai mică de 7 mm, greutatea de aproximativ 60 kg (fără vent, cap și pantof).

Cilindrul de 150 litri cu aceeași capacitate are o înălțime mai mică și o grosime a peretelui și, în consecință, o greutate mai mică (43,5 kg).

ventilele recipienților de oxigen (Fig. 11) este ștanțată corp alamă 8 Side montarea 6 și o porțiune coadă conică 7 cu un filet exterior. Prin montarea 6 au predat-dreapta filet exterior Tube 3/4 „piuliță olandeză se alătură angrenajul în carcasă este o supapă 10 cu un filet exterior și o garnitură 9 din cupru roșu. Porțiune pătrată superioară a valvei cuprinde o gaură de cuplare 11 de aceeași formă, în care introdus de sus la capătul inferior al axului 4. la partea superioară korpusanavertyvaetsya glandă piuliță 13, etanșare șaibă din fibre presate strâns 12. Pe partea axului proeminent din piulița glandă este uzată buton 3 fixat de un arc 1 și g Meniurile 2. Supapa este prevăzută cu un ciot 5, care protejează fitingul de contaminare și deteriorare a filetului.

Ventilul este deschis prin rotirea roții de mână 3 în sens invers acelor de ceasornic și închis prin rotirea în sensul acelor de ceasornic. Atunci când supapa 10 este deschisă, bilele fusului 4 sunt presate strâns pe șaiba de fibre 12 prin arcul 1 și presiunea gazului, care împiedică scurgerea gazului prin cutia de umplutură spre exterior.

Buteliile de oxigen sunt vopsite în albastru cu inscripția cu cerneală neagră "oxigen".

Pătează pe partea sferică a cilindrului (pentru protecție împotriva coroziunii este acoperită cu un lac transparent) sputtered datele pașaport: marca producătorului, data de producție, numărul și tipul de cilindru, lucru și presiunea de încercare kgf / cm 2 kg in greutate, capacitatea de apă în litri , termenul limită pentru următorul test și stigmat Gosgortechnadzor inspectorul.

Determinarea volumului de oxigen într-un cilindru (GOST 5583-58) cu referire la condițiile standard (20 ° C și 760 mm Hg) se face prin formula:

unde 1,03 este coeficientul care ia în considerare compresibilitatea oxigenului și transferul presiunii măsurate prin manometru la 760 mm Hg. Articolul.;

Volumul V1 - cilindru în m 3;

Coeficientul R pentru a aduce volumul de gaz la o temperatură de 20 ° C;

p este presiunea oxigenului din cilindru, măsurată cu un manometru,

1,04 este presiunea absolută medie în kgf / cm2.

Valorile coeficientului R pentru temperaturi de 20, 10, 0, -10, respectiv -20 ° C sunt 1,0; 1035; 1073; 1114; 1158.

Astfel, cu o presiune de umplere de 150 kgf / cm2 și o temperatură de 20 ° C, aproximativ 6 m3 de gaz sunt cazați într-un balon de 40 de litri pentru buteliile de oxigen. Valoarea reală a presiunii de umplere a cilindrilor este adoptată în funcție de temperatura din camera de umplere.

Pentru alimentarea cu oxigen din cilindri către locurile de muncă, în plus față de sistemul alimentar individual (atunci când sunt instalate butelii individuale la fiecare loc de muncă), se utilizează de asemenea un sistem centralizat de alimentare cu gaz de la rampa de derivație.

Sistemul de alimentare centralizată cu oxigen în conformitate cu normele actuale trebuie să fie echipat cu prezența într-o singură încăpere a 10 sau mai multe locuri de muncă pentru tratarea flăcărilor cu gaze. În mai multe cazuri, acest sistem se dovedește a fi rațional chiar și cu mai puține posturi. Principalele părți ale sistemului sunt rampa de by-pass și conducta de gaz.

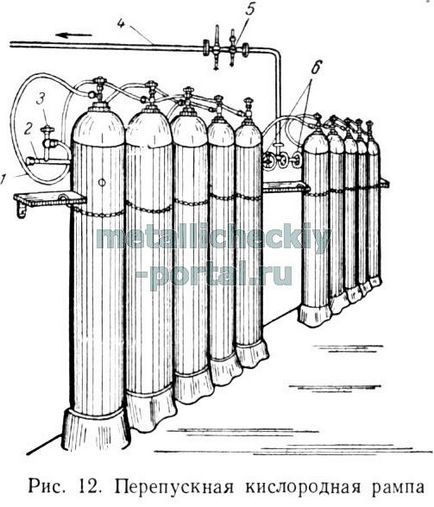

Rampa de bypass (fig.12) are un colector de cupru sau alamă 2 (cu un diametru interior de 20 mm), cu supape de închidere a oxigenului 3 la care cilindrii sunt conectați prin tuburi de cupru.

Colectorul 2 are două ramuri de operare supape alternativ suprapuse 6. în rampă set rampă 5 reductorului scăderea presiunii gazului furnizat instalației de prin conducta 4, 150 kgf / cm2 și 5-15 kgf / cm2.

Cuprul pentru colector și conductele de legătură este folosit pentru a asigura siguranța: acest metal nu dă scânteie la impact și prin urmare, aprinderea elementelor rampei în timpul funcționării este exclusă.

Rampele de bypass sunt instalate fie în spatele peretelui atelierului, într-o extensie a unui material rezistent la foc, fie într-o clădire separată; în atelier este permisă numai instalarea unei rampe cu numărul de butelii de până la 6 pentru puterea unui post, de exemplu atunci când se taie oțel cu o grosime foarte mare.

La manipularea buteliilor de oxigen trebuie să fie respectate cu strictețe regulile de funcționare și de siguranță, ca urmare a scăderii presiunii ridicate și activitatea chimică ridicată de oxigen în raport cu substanțele organice nu pot fi excluse cilindri explozii care pot duce la accidente și instalații de distrugere.

Cauzele exploziilor de cilindri de oxigen pot fi:

1) căderea și suflarea cilindrilor, care este deosebit de periculos iarna datorită fragilității crescute a cilindrului metalic;

2) contaminarea cu substanțe grase (introducerea lor în supapă și balon);

3) încălzirea cilindrului cu o sursă de căldură;

4) prezența în oxigen a cilindrului a unui amestec de gaz inflamabil (când se utilizează butelii care nu sunt destinate scopurilor lor).

Siguranța în timpul funcționării cilindrilor este asigurată prin testarea periodică a acestora.

1) spălarea, inspecția internă și externă a balonului;

2) determinarea greutății și volumului balonului;

3) o încercare de presiune hidraulică de 225 kgf / cm2 timp de 1 minut (pentru cilindri cu o presiune de lucru de 150 kgf / cm2).

Reducerea greutății și, în același timp, creșterea capacității de apă a cilindrului indică uzura suprafeței interioare a pereților datorită coroziunii. Cu o pierdere în greutate de 7,5-10% sau o creștere a capacității față de pașaport cu mai mult de 1,5-2%, balonul este transferat la lucru la o presiune de gaz comprimat cu 15% mai mică decât cea indicată în pașaport; atunci când greutatea este redusă de la 10 la 15% sau capacitatea este mărită de la 2 la 2,5%, cilindrul este lăsat să funcționeze sub presiune nu mai puțin de 50% sub valoarea setată. Atunci când schimbați datele pașaportului balonului, acesta este supus unei noi mărci, iar brandurile vechi sunt cusute. Dacă pierderea în greutate depășește 15% sau creșterea capacității este mai mare de 2,5% - cilindrul este respins.

Verificarea hidraulică se efectuează numai cu rezultate pozitive de inspecție, cântărire și măsurare a capacității. Cilindrul este considerat potrivit pentru o funcționare ulterioară, dacă nu există deformări vizibile în acest test. După efectuarea încercării, în cilindru se înșurubează o supapă nouă sau reparată, intrările se fac în jurnalul de testare, se șterg noi semne, în special data următorului test, iar apoi balonul este vopsit.