Intensificarea procesului de topire a fontei

Condiția determinantă pentru intensificarea procesului de topire a fontei în agregate mari de furnal este calitatea ridicată a materialelor de încărcare. Când proplavke un puternic furnale impune cerințe crescut, cum ar fi dimensiunea caracteristicilor sale, rezistența la starea rece și la cald, recuperabilitatea materiale de fier și comportamentul lor în zona de înaltă temperatură a cuptorului. Fiecare dintre aceste proprietăți este prezentat în diferite condiții sale în furnal, într-un proces de limitare măsură mai mare sau mai mică.

După cum sa menționat mai sus, rolul cocsului în furnalele moderne se manifestă în principal în partea inferioară, unde fluxul de fontă și zgură trece prin duza de cocs. Condițiile aerodinamice și regimul gazodinamic în acest caz depind în mare măsură de prezența în cocs a particulelor mici (fracții <20-25). В то же время при определенных параметрах дутьевого режима скорость газа на колошнике достигает таких значений, при которых кокс может переходить в псевдоожижен-ное состояние. В этом случае может происходить самопроизвольное перераспределение материалов в печи за счет сдвига рудной части шихты в зону с кипящим слоем, что нарушает ход печи. В связи с этим для мощных доменных печей повышенные требования предъявляют как по крупности кокса, так и по его прочности.

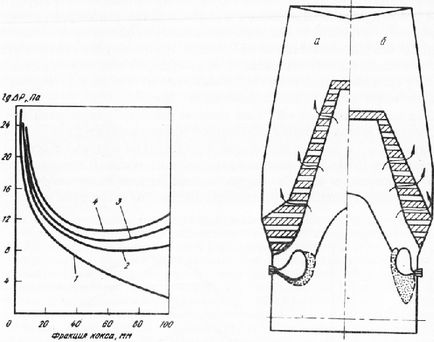

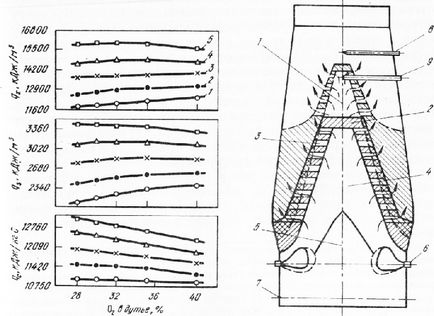

În Fig. 1 prezintă permeabilitatea gazelor de greutăți în vrac ale cocsului în funcție de mărimea acestuia, obținută de Shatokhoy I.Z. și Boklan B.V. prin determinarea pierderii capului în timpul suflării aerului prin mase de cocs în vrac cu compoziție fracționată diferită. Din figură se poate observa că gradientul de creștere a pierderii de gaze începe să crească cel mai puternic cu o dimensiune a cocsului mai mică de 20-25 mm.

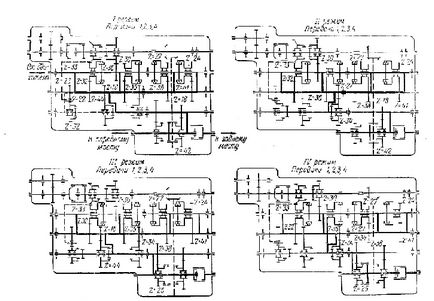

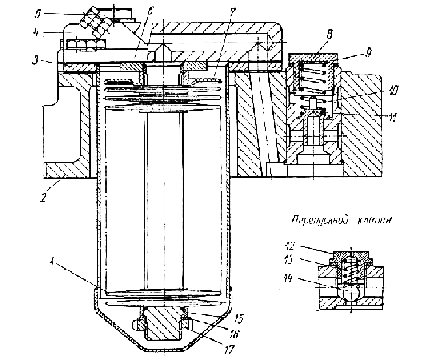

Calitatea cocsului are un efect semnificativ asupra funcționării cuptorului și asupra localizării zonei plastice în cuptor. În Fig. 2 prezintă schema proceselor care se produc în cuptor când se lucrează la cocs de calitate diferită. Deteriorarea proprietăților de rezistență ale cocsului și conținutul amenzilor reduce aceasta lungimea zonei slăbite la focarele tuyere se întinde pe un strat tasat de cocs scade înălțimea benzii de plastic și invers crește înălțimea stratului de cocs inactiv în centrul cuptorului. Astfel, zona de cocsificare se mișcă liber și se dezvoltă fluxul de gaz periferic. Stabilitatea termică a Perturbat furnalelor condiții modul de topire de filtrare se agravează fier și zgură prin duza de cocs, care afectează în mod negativ modul de lucru în afara produselor de fuziune. Se poate observa că cocsul joacă un rol important în intensificarea procesului, în special în furnalele de mare putere. În unele cazuri, cocsul de slabă calitate este factorul determinant, deoarece nu permite o distribuție optimă a gazelor în capacitatea de drenaj bun vatra cuptorului și producția stabilă a produselor de fuziune.

Fig. 1. Schimbarea permeabilității la gaz, densitatea în vrac a cocsului (AP) în funcție de fracțiunea sa la un număr diferit de turații ale tamburului

Fig. 2. Schema amplasării zonei plastice, în funcție de calitatea cocsului: a - cocs de calitate; 6 - calitate slabă

Influența semnificativ mai negative amenzi de minereu de fier pentru furnale este prezentată o largă obema. Acest lucru se datorează faptului că prezența amenzilor, împreună cu deteriorarea puternică a permeabilității gazului a taxei stratului, o formațiune puternică a agregatelor complicând coloanei raționale de materiale de structură, și creează, de asemenea, premisele pentru tranziție materiale suspendate în porțiunea de lot axială zona cea mai deschisă, necesitatea care crește cu volumul de furnale. Valoarea maximă a amenzilor conținute în aglomeratul ca cea mai slabă dintre materialele utilizate fierul datorită structurii sale caracteristice. Zdrobirea și stabilizarea aglomeratului cu multiple amenzi permite clasificare proprietăților fizico-mecanice ridicate, cu toate acestea, în timp ce scăderea semnificativă a randamentului aglomeratului, care afectează indicatorii economici de producție sinter nu întotdeauna plătește îmbunătățirea eficienței de topire de furnal.

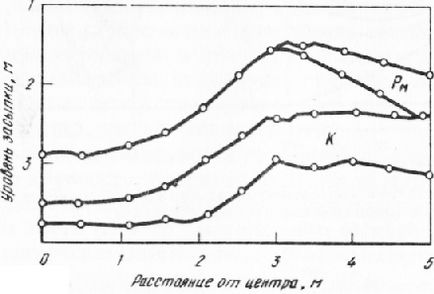

În acest sens, compania "Sin Nippon Seitetsu" a dezvoltat o metodă de utilizare parțială în topirea cuptorului cu fracțiuni fine de aglomerat (6.5-3.0 mm), cu încărcarea lor separată în cuptor din materialele principale. Această metodă a fost utilizată într-un cuptor puternic de 4407 m3 dintr-o centrală din Yavat echipată cu un dispozitiv de încărcare fără conuri. Distribuția radială a sarcinii este prezentată în Fig. 3.

Fig. 3. Distribuția radială a sarcinii: K-cocs; Рк - un aglomerat mare; Rm este un mic aglomerat

Practic, toate furnalele mari funcționează cu o presiune ridicată a gazului în exces (până la 250 kPa și, în unele cazuri, până la 275 kPa). Reducerea rezistenței gazelor prin creșterea presiunii în cuptor poate fi utilizată atât pentru forțarea topirii, cât și pentru creșterea uniformității materialelor de încărcare și a gradului de utilizare a energiei chimice și termice a fluxului de gaze. În plus, pe măsură ce presiunea gazelor crește, cursul proceselor de recuperare indirectă este accelerat, mai ales când se utilizează materiale de fier fin-poroase.

Caracteristicile aplicării presiunii înalte a gazului în partea superioară a cuptoarelor puternice de extracție se manifestă în primul rând prin efectul său asupra distribuției gazului. Deoarece cuptoarele cu volum mare, de regulă, funcționează cu un centru deschis, viteza gazului în această zonă este ridicată, iar probabilitatea trecerii materiale la o stare suspendată este ridicată. Creșterea presiunii în partea superioară reduce viteza gazului și ridicarea acestuia, ceea ce sporește stabilitatea cuptorului.

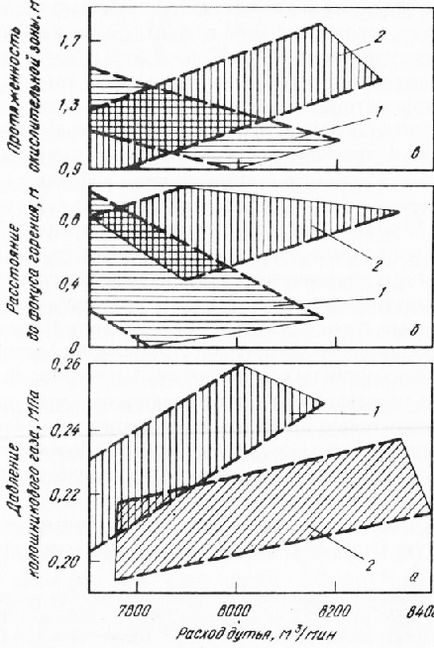

Lucrarea descrie studii privind efectul presiunii înalte a gazului de furnal pe funcționarea unui cuptor cu un cuptor puternic de 5000 m3 de combinație Krivorozhstal. Se stabilește că trebuie menținut un anumit raport între presiunea de pe partea superioară, cantitatea de explozie și energia sa cinetică. Acest lucru este deosebit de important pentru cuptoarele cu volum mai mare, deoarece, odată cu creșterea presiunii, cu alți factori constanți, adâncimea zonei de oxidare este redusă și sunt create condiții pentru fluxul periferic de gaze.

În Fig. 4 prezintă datele de schimbare a lungimii zonei de oxidare obținute în studiile în timpul funcționării cuptorului în perioada inițială de funcționare (1975-1976). Cu 190 diuzele mm diametru și ulterior (1980-1981). Cu pM diametru redus fu (165 mm) . În prima perioadă a tempo presiunii gazului top crește fluxul de explozie relativ mai mare a fost semnificativ mai mare decât în al doilea. Odată cu creșterea diametrului diuze este predeterminat energia cinetică scăzută a vitezei de explozie și de evacuare (63,7-83,3 kJ / s și 160 m / s). Ca urmare, lungimea zonei de oxidare a scăzut de la 1,5-1,6 la 1,1-0,9 m, iar focul de combustie sa apropiat de secțiunea tuyere de la 0,65-0,9 până la 0,2-0,1 m, deteriorat livrarea de gaze de la incendiile în centrul cuptorului. Ca urmare, a fost dezvoltat flux de gaz periferic, ceea ce duce la defectarea prematură a elementelor de răcire și umerilor arborilor, pervaz fluaj, dezordine si diuzele vatra de ardere.

În cea de-a doua perioadă, rata de creștere a presiunii gazelor de pe partea superioară sa prăbușit. diuze cu diametru redus și un raport mai rațional și modifică presiunea exploziei debitului gazului de sus cu condiția creșterea energiei cinetice (102,0-107,8 kJ / s) și viteza de expirare suflare (190 m / s). În acest caz, lungimea zonei de oxidare a fost crescută la 1,3-1,6 m, iar distanța de la marginea la lăncile de combustie se concentreze. - 0,65-0,90 m pentru a imbunatati furnizarea de gaz către axa a cuptorului, evidențiată printr-o scădere a conținutului de CO zona. Astfel, presiunea gazului de sus are o influență semnificativă asupra formării diuzele și distribuția focare a gazelor de ardere în cuptor și valoarea acesteia trebuie să fie stabilită în strânsă legătură cu parametrii modului suflare.

Fig. 4. Valorile actuale ale raportului debitului de explozie - presiunea gazului superior (a), distanța până la focalizarea arderii (b) și extinderea zonei de oxidare (c) în perioadele: 1 - 1975-1976; 2- 1980-1981

Pentru a intensifica procesul pe cuptoare mari, se utilizează din ce în ce mai mult o explozie încălzită îmbogățită cu oxigen, cu injecție unică a aditivilor de combustibil. Ca aditivi de combustibil, în funcție de disponibilitatea resurselor, se utilizează gaze naturale, păcură, carburant pulverizat. Eficacitatea injectării diverselor aditivi de combustibil este semnificativ crescută, cu creșterea simultană a temperaturii de sablare sau îmbogățire cu oxigen. Acest lucru este valabil mai ales pentru gazele naturale, care necesită costul căldurii pentru eliberarea hidrocarburilor. Alegerea parametrilor optimi pentru pușcări combinate este locală și trebuie considerată inseparabilă de calitatea materiilor prime de furnal.

Fig. 5. Producția de căldură a carbonului din cocs, gaze naturale și total pentru diferiți parametri de temperatură combinată și explozie, ° С: 1 - 1000; 2-1 100; 3 - 1200; 4 - 1300; 5 - 1400

Fig. 6. Amenajarea zonei de înmuiere - topire în furnal nr. 5 5500 m-1 CherMK: 1-7 - vezi Fig. 38; 8-9 - sonde, atunci când funcționează fără oxigen (linie întreruptă) și cu îmbogățirea exploziei cu oxigen (linie solidă)

Atunci când se lucrează la materii prime de calitate redusă, eficiența utilizării oxigenului și a gazelor naturale în topiturile de furnal este redusă drastic. blast anterioara Cuptoare CherMK la deficit de preparate de materiile prime și utilizarea în taxa de minereu sărac brut și calcar, precum și niveluri ridicate ale amenzilor în aglomeratul arătat că increment fierului vechi pentru fiecare procent suplimentar de oxigen în explozie este mult mai mic decât se realizează în general în cuptor special explozie la (2-3%) și este de 0,8-1,0%. Coeficientul de înlocuire a cocsului cu gazele naturale scade drastic.

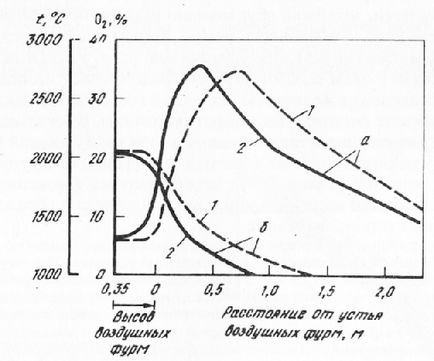

Se constată că, în funcție de prezența oxigenului și a resurselor de gaze naturale, precum și criteriile în scopul gestionării procesului de gradul de compensare a oxigenului cu gaze naturale pot fi schimbate într-un interval larg. În același timp, cu o îmbunătățire a calității materiilor prime, se extinde gama posibilelor modificări ale gradului de compensare a oxigenului prin gazele naturale. Utilizarea oxigenului în furnalele cu volum mare are caracteristici caracteristice. Acest lucru se datorează în primul rând necesitatea de a menține o temperatură mai mare a gazului inițial la diuze pentru a asigura condiții de temperatură corespunzătoare într-o zonă axială a cuptorului, deoarece o creștere a diametrului gazului tuyere vatra atunci când se deplasează spre centrul cuptorului este răcit într-o măsură mai mare. Influența semnificativă este exercitată de parametrii exploziei combinate pe locul în cuptorul zonei de înmuiere - topire. Studiile efectuate pe m3 blast pechi5500, folosind sonde orizontale situate pe două niveluri sub suprafața șrot aproximativ 4 m și 7 au arătat că suprafața materialului dedurizate la nivelul de oxigen liber ajunge la locația inferioară sondei în zonele centrale și adiacente inelare. Deoarece la acest nivel de temperatură a gazului în zonele intermediare și periferice a fost de 800-900 ° C, se poate presupune că linia începe înmuiere materiale minereu (pe baza proprietăților lor de temperatură ridicată) este situată ușor sub această sondă (Fig. 47, linii întrerupte).

procesul de modelare a constatat că linia de materiale de minereu de topire este deplasată în jos, dar menținând în același timp un canal de înălțime cocs suficient pentru trecerea gazelor de la axa tuyere cuptorului. Această locație a liniei de topire se datorează în primul rând punctelor de topire ridicate ale aglomeratului CherMK și filtrarea topiturii prin duza de cocs. Astfel, zona de înmuiere-topire a materialelor de minereu s-a dovedit a fi întinsă de-a lungul înălțimii cuptorului, ceea ce a afectat negativ permeabilitatea la gaz a coloanei de încărcare. În aceste condiții, una dintre căile de reducere a lungimii zonei de plastic este îmbogățirea exploziei cu oxigen cu un grad scăzut de compensare cu gaze naturale. O scădere a randamentului de gaze per unitate de încărcare, cu o creștere a temperaturii teoretice de ardere, scade temperatura gazului în sarcina cuptorului. În plus, injectarea de hidrocarburi suplimentare mărește gradul de reducere indirectă a FeO. Toate acestea vor schimba începutul liniei de înmuiere.

Studiile au descoperit că atunci când îmbogățirea cu oxigen a exploziei și 25%, cu o creștere a temperaturii de ardere teoretică a 2150 la 2220 de sonde de temperatură ° C gaz la nivelul inferior în zonele periferice și intermediare a scăzut la 350-500 ° C Progresul cuptorului a devenit mai stabil, permeabilitatea la gaz a coloanei de materiale a crescut, ceea ce a făcut posibilă preluarea oxigenului fără a reduce fluxul de pușcare. Creșterea productivității și a coeficientului de înlocuire a cocsului cu gazul natural într-un cuptor puternic de furnal sa dovedit a fi mai mare decât în cazul altor cuptoare. S-a stabilit că în furnalele mari de exploatare, utilizarea exploziei combinate are caracteristici proprii, care trebuie luate în considerare la optimizarea procesului. Recent, cărbunele pulverizate au început să fie utilizate ca un substitut pentru cocs la un număr de furnale mari din străinătate.

Rezultatele au fost baza pentru dezvoltarea unei instalații industriale și tehnologie de injecție a cărbunelui pulverizat în furnal № 1 4158 m3 Oita. Când cărbunele este suflat primit cel mai mic consum de combustibil (446.7 kg / m) și cocs (394.4 kg / m), comparativ cu numai munca pe cocs (469,3 kg / m) și cu injecția de păcură (respectiv 456,6 și 422,0 kg / t).

Fig. 7. Distribuția temperaturii gazelor de combustie (a) și a conținutului de oxigen (b) de-a lungul axei duzelor de aer:

Utilizarea amplificatoarelor ne permite să obținem performanțe ridicate în cuptoarele de mare putere. Astfel, productivitatea specifică a depășit 2,0 t / (m3 • zi), iar consumul total de combustibil a scăzut în cuptoare individuale la 450-460 kg / t de fontă.