Practic, în orice întreprindere industrială, care produce în mod masiv produsele sale, sarcina controlului de acceptare statistică crește.

Ce este controlul de acceptare statistică? Pentru a răspunde la această întrebare, să ne îndreptăm spre Marea Enciclopedie Sovietică. Deci:

Acceptarea controlului statistic - 1) acesta este un set de metode statistice pentru controlul producției în masă pentru a identifica conformitatea cu cerințele specificate; 2) acesta este un mijloc eficient de asigurare a calității sunetului producției în masă.

În această lucrare este descris unul dintre tipurile de control de acceptare statistică - controlul asupra unei caracteristici alternative.

Scopul acestor proceduri - pentru a promova influența furnizorului economic și psihologic de o posibilă deviere a părților, precum și de ajutor pentru a menține nivelul mediu al calității procesului, asigurând în același timp loturi de acceptare a riscului de frontieră de calitate scăzută (risc consumatorului) la nivelul corespunzător.

În plus, aceste proceduri oferă

protecția automată a consumatorului în cazurile de detectare a unei scăderi a calității,

Stimularea reducerii costurilor de control în timp ce atingerea unui nivel stabil de calitate.

În această lucrare se descriu atât aspectele teoretice ale procedurilor de control de acceptare pentru o caracteristică alternativă, cât și complexul software care implementează aceste proceduri pe baza unui puternic pachet statistic STATISTICA.

Descrierea sarcinii

Următoarea problemă este luată în considerare în cadrul acestei lucrări:

Considerat un set mare de obiecte de 2 tipuri. Acesta este un lot de articole N în care n elementele sunt defecte (adică, au cel puțin un defect), iar restul N-n sunt utilizabile.

Pentru un n necunoscut, puteți estima acest număr dintr-o probă relativ mică prin selectarea aleatorie a elementelor m și determinarea de la ei a tuturor celor defecți (să fie numărul lor).

Calculăm probabilitatea evenimentului, unde - numărul aleatoriu al elementelor defecte din eșantion.

Probabilitatea acestui eveniment este descrisă printr-o distribuție hipergeometrică și este egală cu

, unde k = 0, 1, ...,

Conform numărului observat, este posibil să se estimeze cota de căsătorie (nivelul defectului de intrare) în lotul întreg cu volumul N.

Din punct de vedere statistic, ipoteza H0 este verificată în cursul inspecției. . că partidul este potrivit, împotriva celei alternative H1. , că partidul nu este potrivit.

Aici q0 este valoarea procentului de căsătorie, atunci când lotul este încă considerat potrivit.

De obicei, pentru controlul selectiv, loturile sunt împărțite în formă și necorespunzătoare cu ajutorul a două numere - AQL (nivelul de acceptare a defecțiunii) și LQ (rata defecțiunii de respingere). Părțile sunt considerate potrivite și inutilizabile pentru q> LQ. Cu AQL

Valoarea admisibilă a defecțiunii AQL este valoarea maximă admisibilă a nivelului de defecțiune într-un lot fabricat în timpul procesului normal de producție. Nivelul de respingere a calității LQ este limita pentru clasificarea produselor pentru căsătorie.

Conform procedurilor GOST, atunci când se monitorizează alternativa, se utilizează așa-numitele "planuri de eșantionare".

Planul de control determină numărul de elemente din fiecare lot (m) supus controlului și criteriile de acceptare necesare pentru lot.

Acceptarea (c) și, uneori, numerele de respingere sunt folosite ca criteriu pentru acceptabilitatea unui lot. Un lot este acceptat dacă numărul de unități defecte din eșantion m

Planul specific de eșantionare este ales pe baza următorilor factori:

nivelul de control (normal, consolidat, slăbit)

cantitatea lotului

Nivel AQL

Pe baza acestor factori, conform tabelelor GOST, este ales un plan de eșantionare specific, adică mărimea eșantionului m și numărul de acceptare c.

Fiecare plan de eșantionare este caracterizat prin caracteristica sa operațională (OX).

Caracteristica operațională a planului de control este funcția P (q). egal cu probabilitatea de a lua un lot cu o cotă de unități defecte de producție q.

, unde probabilitatea apariției unităților k de producție defecte într-o probă de volum m.

Cel mai adesea, caracteristica operațională este afișată ca un grafic, unde

, pentru q = AQL

, pentru q = LQ.

Aici este riscul vânzătorului egal cu probabilitatea de respingere a lotului cu q = AQL (eroarea primului tip de acceptare a alternativei "H1. Party Bidding" față de ipoteza "H0: acceptarea partidului"); - riscul consumatorului egal cu probabilitatea de a accepta un lot cu q = LQ (eroare de tipul celui de-al doilea).

După stabilirea nivelurilor de risc și, pe baza unui plan specific de eșantionare, puteți calcula numerele corespunzătoare AQL și LQ, pe baza cărora se ia decizia de a accepta sau respinge întregul lot.

calculator

Sarcina descrisă în secțiunea anterioară a fost implementată ca un calculator de probabilitate al Controlului Accepției Statistice (SEC).

Această aplicație este scrisă pe platforma Visual Basic .NET utilizând bibliotecile de pachete statistice STATISTICA.

Calculatorul are o interfață intuitivă de utilizare și este ușor de utilizat.

Interfața calculatorului este implementată sub forma a două ferestre:

ecran de întâmpinare

caseta principală de dialog

După pornirea calculatorului, utilizatorul vede ecranul de întâmpinare.

Fig. 1. Ecran de întâmpinare

În timpul afișării acestei ferestre, încărcarea de fond a sistemului STATISTICA are loc.

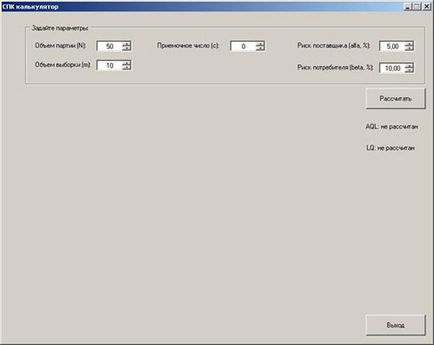

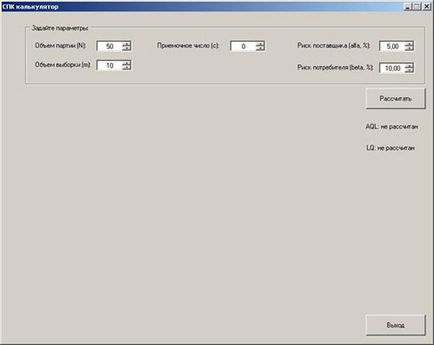

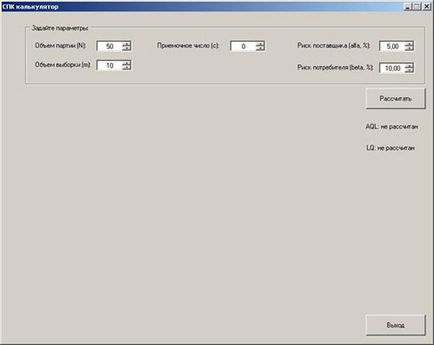

După ce boot-ul sistemului STATISTICA dispare, fereastra de întâmpinare dispare și apare caseta de dialog pentru calculator.

Fig. 2. Caseta de dialog principală

În fereastra principală puteți specifica următoarele caracteristici ale planului de eșantionare:

volumul lotului N

mărimea probei m

numărul de acceptare c

riscul furnizorilor

nivelul de risc al consumatorilor

După ce ați setat toți parametrii planului, trebuie să apăsați tasta "Calcul".

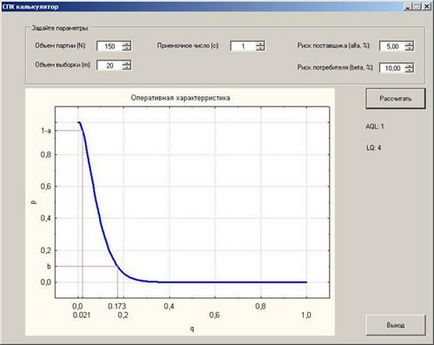

Pe baza primelor trei caracteristici introduse, calculatorul va calcula și construi curba caracteristicilor operaționale ale acestui plan.

În plus, calculatorul va marca nivelurile de risc ale furnizorului și ale consumatorului pe curba OX și va calcula numerele corespunzătoare ale AQL și LQ.

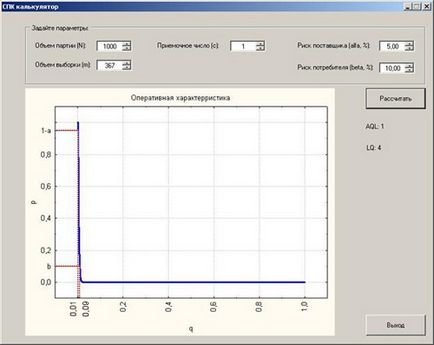

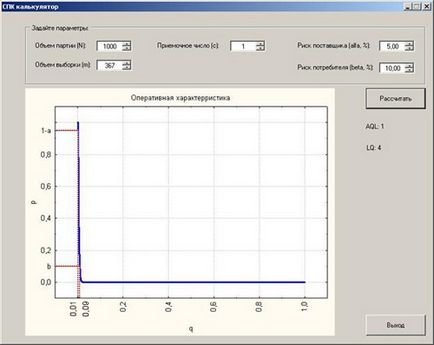

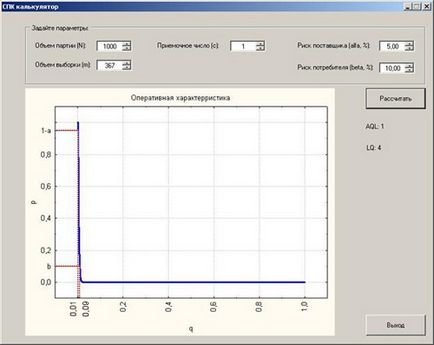

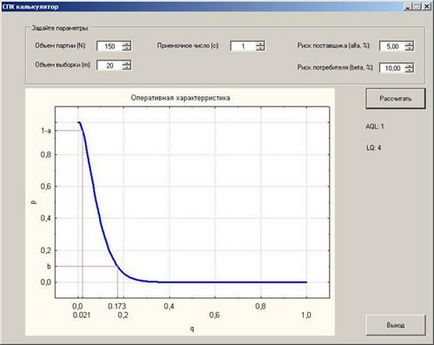

Fig. 3. Curba OX

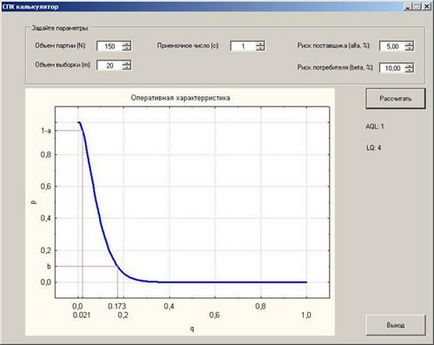

De exemplu, ia în considerare inspecția de acceptare a loturilor de lagăre pe o bază alternativă.

Luăm în considerare un plan de eșantionare într-o singură etapă. Căutăm planul necesar în tabelele GOST bazate pe codul mărimii eșantionului F și pe nivelul AQL de 2,5%.

Acești parametri corespund următorului plan:

mărimea eșantionului N = 20

numărul de acceptare c = 1

Lansăm calculatorul SPK. Introducem toți parametrii necesari ai planului. Ca niveluri implicite ale riscului furnizorilor și ale consumatorilor (conform recomandărilor GOST), se stabilesc valori de 5% și respectiv 10%.

Fig. 4. Exemplu de utilizare a unui calculator

După ce faceți clic pe butonul Calculate, calculatorul afișează curba OX și calculează numerele AQL și LQ pentru nivelurile de risc selectate.

În acest exemplu:

Ie pentru organizarea inspecției de acceptare a lagărelor cu un volum de loturi de 150 de unități care utilizează un control standard de eșantionare în mod unic, cu un nivel de risc al vânzătorului de 5% și un risc pentru consumator de 10%, este necesar:

pentru fiecare lot, selectați aleatoriu 20 de rulmenți;

numără numărul de rulmenți defecți - k;

dacă, atunci lotul este considerat potrivit;

dacă, atunci partidul este considerat defect;

dacă, atunci valabilitatea părții rămâne în discuție, este necesar fie reeșantionarea, fie aplicarea unui alt plan de control (de exemplu, în 2 pași).

Caz - fabricarea elementelor de fixare

Luați în considerare întreprinderea pentru producerea de elemente de fixare (diverse șuruburi, piulițe etc.) pentru industria automobilelor.

Evident, acest tip de produs este caracterizat de cerințe sporite pentru fiabilitatea sa și, prin urmare, controlul acceptării.

Există numeroase standarde specializate (atât DIN, ISO, cât și GOST din străinătate) care descriu pe deplin cerințele privind parametrii, toleranțele etc. Organe de asamblare.

Luați în considerare fabricarea de elemente de fixare în detaliu.

Procesul tehnologic de producere a șuruburilor constă în următoarele etape principale:

debarcare;

transport;

filetare rulou.

Când piesa de lucru este plantată, toate dimensiunile bolțului sunt controlate de un mecanic:

lungimea șurubului (L);

diametrul părții netede (d);

dimensiunea hexagonului (AV);

înălțimea capului (k).

Fig. 5. Setările bolțurilor

Când rulați firul:

diametrul filetului exterior d exterior = d;

diametrul mediu al firului dsr;

lungimea firului (b);

cant.

Lungimea bolțurilor filetate este împărțită în 3 tipuri:

Standard (lungimea standard a firului în funcție de grupul de dimensiuni a bolțurilor);

complet (fir până la capul șurubului);

fără fir.

Să descriem un exemplu de organizare a controlului de acceptare la întreprinderea dată.

Să presupunem că această întreprindere are două linii de producție pentru șuruburi. Fiecare linie, după ajustarea corespunzătoare de către un mecanic (mecanici) este capabilă să producă buloane finite cu parametrii specifici (de exemplu, 20 de bucăți pe minut).

În mod firesc, efectuarea unui control permanent în acest caz este un exercițiu foarte costisitor (timpul și resursele sunt enorme). Prin urmare, una dintre opțiunile optime poate fi un control de eșantionare într-o singură etapă pe o bază alternativă.

Acest tip de control se distinge prin simplitatea și economia sa în comparație cu controlul continuu al produselor.

Este foarte ușor să organizați o inspecție de eșantionare într-o singură etapă.

Să presupunem că am asamblat un lot de aceleași șuruburi, fabricate pe aceeași linie, înființate de o brigadă de beton cu lăcătuși, cu un volum de 1.000 de bucăți (aproximativ o oră de lucru a liniei).

Apoi, trebuie să selectați aleatoriu din acest lot de buloane.

Mai mult, aceste șuruburi sunt examinate pentru conformitatea cu parametrii lor (dimensiuni geometrice) la standardele descrise în șurubul GOST corespunzător. Dacă orice parametru al șurubului controlat nu corespunde standardului, atunci acest șurub este considerat defect.

Pe baza numărului de șuruburi defecte (sau a numărului de defecte), putem estima numărul de produse defecte în întregul lot.

Cu toate acestea, ne confruntăm cu următoarele întrebări:

câte bolțuri pentru a selecta pentru control,

care este probabilitatea respingerii în mod eronat a unei părți potrivite sau viceversa pentru a accepta o petrecere pentru deșeuri?

Firește, cu cât mai multe șuruburi extras din lot pentru controlul ulterior, cu atât este mai puțin probabilitatea de a face greșeli, dar cu atât mai mare este costul organizării controlului.

Pentru a găsi valoarea optimă a mărimii eșantionului, puteți utiliza calculatorul de control statistic de acceptare (STC) elaborat pe platforma unui pachet statistic puternic STATISTICA, utilizând standardele GOST în domeniul controlului de acceptare.

Detalii privind principiul de lucru al Calculatorului SPK descris în prima parte a acestui material.

După stabilirea nivelului riscurilor furnizorilor și consumatorilor, mărimea lotului, pe baza nivelului normativ al neconformităților, puteți selecta numerele optime ale numărului de eșantioane, de acceptare și de respingere utilizând calculatorul SPC.

Să luăm în considerare un exemplu concret.

Volumul lotului este de 1000 de bucăți;

Nivelul normativ al neconcordanțelor NQL este de 0,65%;

Riscul furnizorilor - 5%;

Riscul de consum este de 10%.

Pe baza tabelelor GOST, suntem invitați să folosim următorul plan:

Dimensiunea eșantionului este de 367 de bucăți;

Numar de acceptare - 1 buc.

Setați parametrii descriși în calculator, apăsați butonul pentru a calcula.

Fig. 6. Caracteristicile operaționale ale planului de control pentru producerea bolțurilor

Pe baza rezultatelor primite, numărul de acceptare este luat egal cu 1 bucată, numărul de respingere este de 4 bucăți.

Ie dacă pentru un lot de 1000 de șuruburi de 367 selectați aleatoriu a existat doar un șurub defect sau nu a existat niciunul dintre acestea, atunci un astfel de lot este recunoscut ca fiind potrivit.

Dacă în aceeași situație se găsesc 4 sau mai multe șuruburi defecte, lotul este aruncat (trimis pentru monitorizare continuă).

În alte situații, lotul este supus unui control suplimentar (produsul unui alt eșantion sau aplicarea unor planuri în mai multe etape).

După ce au fost colectate statistici privind numărul de loturi potrivite / inutilizabile pentru fiecare linie de producție, toate brigăzile de lăcătuși și alți parametri de producție, este posibil să se tragă concluzii cu privire la posibilele cauze ale căsătoriei în producție.

Aceste informații vor ajuta managerul să schițeze un plan de măsuri pentru a îmbunătăți situația cu calitatea produselor, ceea ce va permite:

creșterea competitivității produselor pe piață;

Reducerea costurilor prin trecerea la planuri de control mai economice;

creșterea vânzărilor și, în consecință, a veniturilor întreprinderii.

Referințe

Rozanov Yu.A. Teoria probabilităților, procesele aleatorii și statisticile matematice, Nauka, 1985.

GOST R ISO 2859-2-85 "Proceduri pentru controlul eșantionării pe o bază alternativă. Partea 2. Planuri pentru controlul selectiv al loturilor individuale pe baza nivelului maxim de calitate al LQ. "

Articole similare

Valoarea admisibilă a defecțiunii AQL este valoarea maximă admisibilă a nivelului de defecțiune într-un lot fabricat în timpul procesului normal de producție. Nivelul de respingere a calității LQ este limita pentru clasificarea produselor pentru căsătorie.

Conform procedurilor GOST, atunci când se monitorizează alternativa, se utilizează așa-numitele "planuri de eșantionare".

Planul de control determină numărul de elemente din fiecare lot (m) supus controlului și criteriile de acceptare necesare pentru lot.

Acceptarea (c) și, uneori, numerele de respingere sunt folosite ca criteriu pentru acceptabilitatea unui lot. Un lot este acceptat dacă numărul de unități defecte din eșantion m

Planul specific de eșantionare este ales pe baza următorilor factori:

nivelul de control (normal, consolidat, slăbit)

cantitatea lotului

Nivel AQL

Pe baza acestor factori, conform tabelelor GOST, este ales un plan de eșantionare specific, adică mărimea eșantionului m și numărul de acceptare c.

Fiecare plan de eșantionare este caracterizat prin caracteristica sa operațională (OX).

Caracteristica operațională a planului de control este funcția P (q). egal cu probabilitatea de a lua un lot cu o cotă de unități defecte de producție q.

, unde probabilitatea apariției unităților k de producție defecte într-o probă de volum m.

Cel mai adesea, caracteristica operațională este afișată ca un grafic, unde

, pentru q = AQL

, pentru q = LQ.

Aici este riscul vânzătorului egal cu probabilitatea de respingere a lotului cu q = AQL (eroarea primului tip de acceptare a alternativei "H1. Party Bidding" față de ipoteza "H0: acceptarea partidului"); - riscul consumatorului egal cu probabilitatea de a accepta un lot cu q = LQ (eroare de tipul celui de-al doilea).

După stabilirea nivelurilor de risc și, pe baza unui plan specific de eșantionare, puteți calcula numerele corespunzătoare AQL și LQ, pe baza cărora se ia decizia de a accepta sau respinge întregul lot.

calculator

Sarcina descrisă în secțiunea anterioară a fost implementată ca un calculator de probabilitate al Controlului Accepției Statistice (SEC).

Această aplicație este scrisă pe platforma Visual Basic .NET utilizând bibliotecile de pachete statistice STATISTICA.

Calculatorul are o interfață intuitivă de utilizare și este ușor de utilizat.

Interfața calculatorului este implementată sub forma a două ferestre:

ecran de întâmpinare

caseta principală de dialog

După pornirea calculatorului, utilizatorul vede ecranul de întâmpinare.

Fig. 1. Ecran de întâmpinare

În timpul afișării acestei ferestre, încărcarea de fond a sistemului STATISTICA are loc.

După ce boot-ul sistemului STATISTICA dispare, fereastra de întâmpinare dispare și apare caseta de dialog pentru calculator.

Fig. 2. Caseta de dialog principală

În fereastra principală puteți specifica următoarele caracteristici ale planului de eșantionare:

volumul lotului N

mărimea probei m

numărul de acceptare c

riscul furnizorilor

nivelul de risc al consumatorilor

După ce ați setat toți parametrii planului, trebuie să apăsați tasta "Calcul".

Pe baza primelor trei caracteristici introduse, calculatorul va calcula și construi curba caracteristicilor operaționale ale acestui plan.

În plus, calculatorul va marca nivelurile de risc ale furnizorului și ale consumatorului pe curba OX și va calcula numerele corespunzătoare ale AQL și LQ.

Fig. 3. Curba OX

De exemplu, ia în considerare inspecția de acceptare a loturilor de lagăre pe o bază alternativă.

Luăm în considerare un plan de eșantionare într-o singură etapă. Căutăm planul necesar în tabelele GOST bazate pe codul mărimii eșantionului F și pe nivelul AQL de 2,5%.

Acești parametri corespund următorului plan:

mărimea eșantionului N = 20

numărul de acceptare c = 1

Lansăm calculatorul SPK. Introducem toți parametrii necesari ai planului. Ca niveluri implicite ale riscului furnizorilor și ale consumatorilor (conform recomandărilor GOST), se stabilesc valori de 5% și respectiv 10%.

Fig. 4. Exemplu de utilizare a unui calculator

După ce faceți clic pe butonul Calculate, calculatorul afișează curba OX și calculează numerele AQL și LQ pentru nivelurile de risc selectate.

În acest exemplu:

Ie pentru organizarea inspecției de acceptare a lagărelor cu un volum de loturi de 150 de unități care utilizează un control standard de eșantionare în mod unic, cu un nivel de risc al vânzătorului de 5% și un risc pentru consumator de 10%, este necesar:

pentru fiecare lot, selectați aleatoriu 20 de rulmenți;

numără numărul de rulmenți defecți - k;

dacă, atunci lotul este considerat potrivit;

dacă, atunci partidul este considerat defect;

dacă, atunci valabilitatea părții rămâne în discuție, este necesar fie reeșantionarea, fie aplicarea unui alt plan de control (de exemplu, în 2 pași).

Caz - fabricarea elementelor de fixare

Luați în considerare întreprinderea pentru producerea de elemente de fixare (diverse șuruburi, piulițe etc.) pentru industria automobilelor.

Evident, acest tip de produs este caracterizat de cerințe sporite pentru fiabilitatea sa și, prin urmare, controlul acceptării.

Există numeroase standarde specializate (atât DIN, ISO, cât și GOST din străinătate) care descriu pe deplin cerințele privind parametrii, toleranțele etc. Organe de asamblare.

Luați în considerare fabricarea de elemente de fixare în detaliu.

Procesul tehnologic de producere a șuruburilor constă în următoarele etape principale:

debarcare;

transport;

filetare rulou.

Când piesa de lucru este plantată, toate dimensiunile bolțului sunt controlate de un mecanic:

lungimea șurubului (L);

diametrul părții netede (d);

dimensiunea hexagonului (AV);

înălțimea capului (k).

Fig. 5. Setările bolțurilor

Când rulați firul:

diametrul filetului exterior d exterior = d;

diametrul mediu al firului dsr;

lungimea firului (b);

cant.

Lungimea bolțurilor filetate este împărțită în 3 tipuri:

Standard (lungimea standard a firului în funcție de grupul de dimensiuni a bolțurilor);

complet (fir până la capul șurubului);

fără fir.

Să descriem un exemplu de organizare a controlului de acceptare la întreprinderea dată.

Să presupunem că această întreprindere are două linii de producție pentru șuruburi. Fiecare linie, după ajustarea corespunzătoare de către un mecanic (mecanici) este capabilă să producă buloane finite cu parametrii specifici (de exemplu, 20 de bucăți pe minut).

În mod firesc, efectuarea unui control permanent în acest caz este un exercițiu foarte costisitor (timpul și resursele sunt enorme). Prin urmare, una dintre opțiunile optime poate fi un control de eșantionare într-o singură etapă pe o bază alternativă.

Acest tip de control se distinge prin simplitatea și economia sa în comparație cu controlul continuu al produselor.

Este foarte ușor să organizați o inspecție de eșantionare într-o singură etapă.

Să presupunem că am asamblat un lot de aceleași șuruburi, fabricate pe aceeași linie, înființate de o brigadă de beton cu lăcătuși, cu un volum de 1.000 de bucăți (aproximativ o oră de lucru a liniei).

Apoi, trebuie să selectați aleatoriu din acest lot de buloane.

Mai mult, aceste șuruburi sunt examinate pentru conformitatea cu parametrii lor (dimensiuni geometrice) la standardele descrise în șurubul GOST corespunzător. Dacă orice parametru al șurubului controlat nu corespunde standardului, atunci acest șurub este considerat defect.

Pe baza numărului de șuruburi defecte (sau a numărului de defecte), putem estima numărul de produse defecte în întregul lot.

Cu toate acestea, ne confruntăm cu următoarele întrebări:

câte bolțuri pentru a selecta pentru control,

care este probabilitatea respingerii în mod eronat a unei părți potrivite sau viceversa pentru a accepta o petrecere pentru deșeuri?

Firește, cu cât mai multe șuruburi extras din lot pentru controlul ulterior, cu atât este mai puțin probabilitatea de a face greșeli, dar cu atât mai mare este costul organizării controlului.

Pentru a găsi valoarea optimă a mărimii eșantionului, puteți utiliza calculatorul de control statistic de acceptare (STC) elaborat pe platforma unui pachet statistic puternic STATISTICA, utilizând standardele GOST în domeniul controlului de acceptare.

Detalii privind principiul de lucru al Calculatorului SPK descris în prima parte a acestui material.

După stabilirea nivelului riscurilor furnizorilor și consumatorilor, mărimea lotului, pe baza nivelului normativ al neconformităților, puteți selecta numerele optime ale numărului de eșantioane, de acceptare și de respingere utilizând calculatorul SPC.

Să luăm în considerare un exemplu concret.

Volumul lotului este de 1000 de bucăți;

Nivelul normativ al neconcordanțelor NQL este de 0,65%;

Riscul furnizorilor - 5%;

Riscul de consum este de 10%.

Pe baza tabelelor GOST, suntem invitați să folosim următorul plan:

Dimensiunea eșantionului este de 367 de bucăți;

Numar de acceptare - 1 buc.

Setați parametrii descriși în calculator, apăsați butonul pentru a calcula.

Fig. 6. Caracteristicile operaționale ale planului de control pentru producerea bolțurilor

Pe baza rezultatelor primite, numărul de acceptare este luat egal cu 1 bucată, numărul de respingere este de 4 bucăți.

Ie dacă pentru un lot de 1000 de șuruburi de 367 selectați aleatoriu a existat doar un șurub defect sau nu a existat niciunul dintre acestea, atunci un astfel de lot este recunoscut ca fiind potrivit.

Dacă în aceeași situație se găsesc 4 sau mai multe șuruburi defecte, lotul este aruncat (trimis pentru monitorizare continuă).

În alte situații, lotul este supus unui control suplimentar (produsul unui alt eșantion sau aplicarea unor planuri în mai multe etape).

După ce au fost colectate statistici privind numărul de loturi potrivite / inutilizabile pentru fiecare linie de producție, toate brigăzile de lăcătuși și alți parametri de producție, este posibil să se tragă concluzii cu privire la posibilele cauze ale căsătoriei în producție.

Aceste informații vor ajuta managerul să schițeze un plan de măsuri pentru a îmbunătăți situația cu calitatea produselor, ceea ce va permite:

creșterea competitivității produselor pe piață;

Reducerea costurilor prin trecerea la planuri de control mai economice;

creșterea vânzărilor și, în consecință, a veniturilor întreprinderii.

Referințe

Rozanov Yu.A. Teoria probabilităților, procesele aleatorii și statisticile matematice, Nauka, 1985.

GOST R ISO 2859-2-85 "Proceduri pentru controlul eșantionării pe o bază alternativă. Partea 2. Planuri pentru controlul selectiv al loturilor individuale pe baza nivelului maxim de calitate al LQ. "

Articole similare

Planul specific de eșantionare este ales pe baza următorilor factori:

nivelul de control (normal, consolidat, slăbit)

cantitatea lotului

Nivel AQL

Pe baza acestor factori, conform tabelelor GOST, este ales un plan de eșantionare specific, adică mărimea eșantionului m și numărul de acceptare c.

Fiecare plan de eșantionare este caracterizat prin caracteristica sa operațională (OX).

Caracteristica operațională a planului de control este funcția P (q). egal cu probabilitatea de a lua un lot cu o cotă de unități defecte de producție q.

, unde probabilitatea apariției unităților k de producție defecte într-o probă de volum m.

Cel mai adesea, caracteristica operațională este afișată ca un grafic, unde

, pentru q = AQL

, pentru q = LQ.

Aici este riscul vânzătorului egal cu probabilitatea de respingere a lotului cu q = AQL (eroarea primului tip de acceptare a alternativei "H1. Party Bidding" față de ipoteza "H0: acceptarea partidului"); - riscul consumatorului egal cu probabilitatea de a accepta un lot cu q = LQ (eroare de tipul celui de-al doilea).

După stabilirea nivelurilor de risc și, pe baza unui plan specific de eșantionare, puteți calcula numerele corespunzătoare AQL și LQ, pe baza cărora se ia decizia de a accepta sau respinge întregul lot.

calculator

Sarcina descrisă în secțiunea anterioară a fost implementată ca un calculator de probabilitate al Controlului Accepției Statistice (SEC).

Această aplicație este scrisă pe platforma Visual Basic .NET utilizând bibliotecile de pachete statistice STATISTICA.

Calculatorul are o interfață intuitivă de utilizare și este ușor de utilizat.

Interfața calculatorului este implementată sub forma a două ferestre:

ecran de întâmpinare

caseta principală de dialog

După pornirea calculatorului, utilizatorul vede ecranul de întâmpinare.

Fig. 1. Ecran de întâmpinare

În timpul afișării acestei ferestre, încărcarea de fond a sistemului STATISTICA are loc.

După ce boot-ul sistemului STATISTICA dispare, fereastra de întâmpinare dispare și apare caseta de dialog pentru calculator.

Fig. 2. Caseta de dialog principală

În fereastra principală puteți specifica următoarele caracteristici ale planului de eșantionare:

volumul lotului N

mărimea probei m

numărul de acceptare c

riscul furnizorilor

nivelul de risc al consumatorilor

După ce ați setat toți parametrii planului, trebuie să apăsați tasta "Calcul".

Pe baza primelor trei caracteristici introduse, calculatorul va calcula și construi curba caracteristicilor operaționale ale acestui plan.

În plus, calculatorul va marca nivelurile de risc ale furnizorului și ale consumatorului pe curba OX și va calcula numerele corespunzătoare ale AQL și LQ.

Fig. 3. Curba OX

De exemplu, ia în considerare inspecția de acceptare a loturilor de lagăre pe o bază alternativă.

Luăm în considerare un plan de eșantionare într-o singură etapă. Căutăm planul necesar în tabelele GOST bazate pe codul mărimii eșantionului F și pe nivelul AQL de 2,5%.

Acești parametri corespund următorului plan:

mărimea eșantionului N = 20

numărul de acceptare c = 1

Lansăm calculatorul SPK. Introducem toți parametrii necesari ai planului. Ca niveluri implicite ale riscului furnizorilor și ale consumatorilor (conform recomandărilor GOST), se stabilesc valori de 5% și respectiv 10%.

Fig. 4. Exemplu de utilizare a unui calculator

După ce faceți clic pe butonul Calculate, calculatorul afișează curba OX și calculează numerele AQL și LQ pentru nivelurile de risc selectate.

În acest exemplu:

Ie pentru organizarea inspecției de acceptare a lagărelor cu un volum de loturi de 150 de unități care utilizează un control standard de eșantionare în mod unic, cu un nivel de risc al vânzătorului de 5% și un risc pentru consumator de 10%, este necesar:

pentru fiecare lot, selectați aleatoriu 20 de rulmenți;

numără numărul de rulmenți defecți - k;

dacă, atunci lotul este considerat potrivit;

dacă, atunci partidul este considerat defect;

dacă, atunci valabilitatea părții rămâne în discuție, este necesar fie reeșantionarea, fie aplicarea unui alt plan de control (de exemplu, în 2 pași).

Caz - fabricarea elementelor de fixare

Luați în considerare întreprinderea pentru producerea de elemente de fixare (diverse șuruburi, piulițe etc.) pentru industria automobilelor.

Evident, acest tip de produs este caracterizat de cerințe sporite pentru fiabilitatea sa și, prin urmare, controlul acceptării.

Există numeroase standarde specializate (atât DIN, ISO, cât și GOST din străinătate) care descriu pe deplin cerințele privind parametrii, toleranțele etc. Organe de asamblare.

Luați în considerare fabricarea de elemente de fixare în detaliu.

Procesul tehnologic de producere a șuruburilor constă în următoarele etape principale:

debarcare;

transport;

filetare rulou.

Când piesa de lucru este plantată, toate dimensiunile bolțului sunt controlate de un mecanic:

lungimea șurubului (L);

diametrul părții netede (d);

dimensiunea hexagonului (AV);

înălțimea capului (k).

Fig. 5. Setările bolțurilor

Când rulați firul:

diametrul filetului exterior d exterior = d;

diametrul mediu al firului dsr;

lungimea firului (b);

cant.

Lungimea bolțurilor filetate este împărțită în 3 tipuri:

Standard (lungimea standard a firului în funcție de grupul de dimensiuni a bolțurilor);

complet (fir până la capul șurubului);

fără fir.

Să descriem un exemplu de organizare a controlului de acceptare la întreprinderea dată.

Să presupunem că această întreprindere are două linii de producție pentru șuruburi. Fiecare linie, după ajustarea corespunzătoare de către un mecanic (mecanici) este capabilă să producă buloane finite cu parametrii specifici (de exemplu, 20 de bucăți pe minut).

În mod firesc, efectuarea unui control permanent în acest caz este un exercițiu foarte costisitor (timpul și resursele sunt enorme). Prin urmare, una dintre opțiunile optime poate fi un control de eșantionare într-o singură etapă pe o bază alternativă.

Acest tip de control se distinge prin simplitatea și economia sa în comparație cu controlul continuu al produselor.

Este foarte ușor să organizați o inspecție de eșantionare într-o singură etapă.

Să presupunem că am asamblat un lot de aceleași șuruburi, fabricate pe aceeași linie, înființate de o brigadă de beton cu lăcătuși, cu un volum de 1.000 de bucăți (aproximativ o oră de lucru a liniei).

Apoi, trebuie să selectați aleatoriu din acest lot de buloane.

Mai mult, aceste șuruburi sunt examinate pentru conformitatea cu parametrii lor (dimensiuni geometrice) la standardele descrise în șurubul GOST corespunzător. Dacă orice parametru al șurubului controlat nu corespunde standardului, atunci acest șurub este considerat defect.

Pe baza numărului de șuruburi defecte (sau a numărului de defecte), putem estima numărul de produse defecte în întregul lot.

Cu toate acestea, ne confruntăm cu următoarele întrebări:

câte bolțuri pentru a selecta pentru control,

care este probabilitatea respingerii în mod eronat a unei părți potrivite sau viceversa pentru a accepta o petrecere pentru deșeuri?

Firește, cu cât mai multe șuruburi extras din lot pentru controlul ulterior, cu atât este mai puțin probabilitatea de a face greșeli, dar cu atât mai mare este costul organizării controlului.

Pentru a găsi valoarea optimă a mărimii eșantionului, puteți utiliza calculatorul de control statistic de acceptare (STC) elaborat pe platforma unui pachet statistic puternic STATISTICA, utilizând standardele GOST în domeniul controlului de acceptare.

Detalii privind principiul de lucru al Calculatorului SPK descris în prima parte a acestui material.

După stabilirea nivelului riscurilor furnizorilor și consumatorilor, mărimea lotului, pe baza nivelului normativ al neconformităților, puteți selecta numerele optime ale numărului de eșantioane, de acceptare și de respingere utilizând calculatorul SPC.

Să luăm în considerare un exemplu concret.

Volumul lotului este de 1000 de bucăți;

Nivelul normativ al neconcordanțelor NQL este de 0,65%;

Riscul furnizorilor - 5%;

Riscul de consum este de 10%.

Pe baza tabelelor GOST, suntem invitați să folosim următorul plan:

Dimensiunea eșantionului este de 367 de bucăți;

Numar de acceptare - 1 buc.

Setați parametrii descriși în calculator, apăsați butonul pentru a calcula.