Ceramica este al treilea material industrial cel mai utilizat după metale și polimeri. Este cel mai competitiv în comparație cu clasa de metale pentru utilizarea la temperaturi ridicate. perspective mari deschise prin utilizarea motoarelor de transport cu componente ceramice, materiale ceramice pentru prelucrare și ceramică optice pentru transmiterea de informații. Acest lucru va reduce consumul de metale scumpe și rare de titan și condensatoare cu tantal, tungsten și cobalt în instrumente de tăiere, cobalt, crom și nichel în motoarele termice.

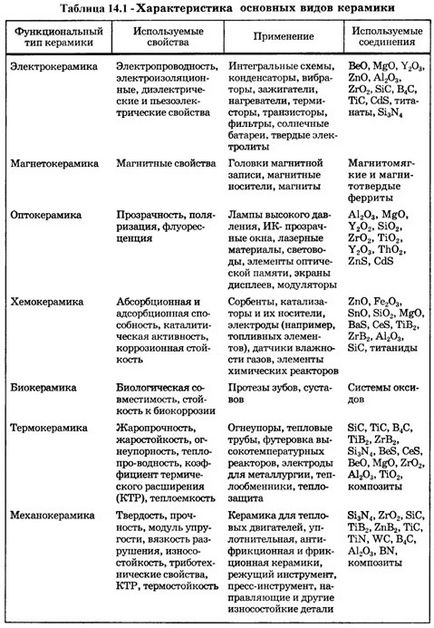

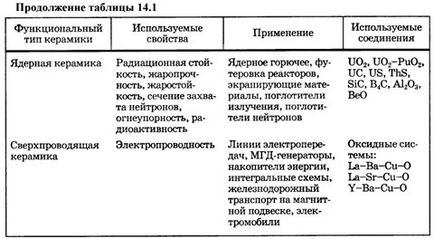

Principalii dezvoltatori și producători de materiale ceramice sunt SUA și Japonia. Tabelul 14.1 prezintă clasificarea principalelor tipuri de ceramică.

Tehnologia ceramică oferă următoarele etape principale: prepararea pulberilor brute, consolidarea pulberilor, adică producerea de materiale compacte, prelucrarea și controlul produselor.

În producția de structuri ceramice de înaltă calitate, cu o uniformitate ridicată se utilizează pulberi de materii prime, cu o dimensiune a particulei de până la 1 micron. Măcinare se face mecanic prin corpurile de măcinare și a materialului de măcinare prin pulverizare în stare lichidă, depusă pe suprafețele reci ale fazei de vapori, efectul vibrokavitatsionnym asupra particulelor în lichide folosind SHS și alte metode. Pentru măcinarea ultrarapidă (particule mai mici de 1 μm), mori vibratoare sau agenți de presare sunt cele mai promițătoare.

Consolidarea materialelor ceramice constă în procese de turnare și sinterizare. Distingeți următoarele grupuri principale de metode de turnare:

- Apăsarea sub acțiunea presiunii compresive, la care pulberea devine compactată datorită reducerii porozității;

- Turnarea din material plastic prin extrudarea tijelor și țevilor prin piesa bucală (extrudare) a masei de turnare cu plastifianți, mărind fluiditatea acestora;

- Alunecare prin alunecare pentru fabricarea de produse cu pereți subțiri de orice formă complexă, în care suspensiile lichide de pulberi sunt utilizate pentru turnare.

În tranziția de la compresie ductilă turnate prin turnare alunecare și crește posibilitatea de a produce articole de formă complexă, cu toate acestea, procesul de uscare este îndepărtarea complicată și fabricarea plastifianți de material ceramic. Prin urmare, pentru fabricarea produselor cu o formă relativ simplă, se preferă presarea, și mai complicată - extrudarea și alunecarea prin alunecare.

În timpul sinterizării, particule individuale de pulberi sunt transformate într-un monolit și se formează proprietățile finale ale ceramicii. Procesul de sinterizare este însoțit de o scădere a porozității și contracției.

Sunt adesea folosite metode de consolidare combinate care combină formarea cu sinterizarea și, în unele cazuri, sinteza compusului rezultat cu turnare simultană și sinterizare.

Prelucrarea și controlul ceramicii reprezintă componentele principale ale balanței costurilor produselor ceramice. Potrivit unor surse, costul materiilor prime și consolidarea este de numai 11% (43% pentru metale), în timp ce procesarea 38% (43% pentru metale) și% de control 51 (14% pentru metale). Principalele metode de prelucrare a ceramicii includ tratarea termică și prelucrarea dimensională a suprafeței. Ceramica este tratată termic în scopul cristalizării fazei de sticlă intergranulară. În acest caz, duritatea și duritatea deteriorării materialelor cresc cu 20-30%.

Cele mai multe materiale ceramice sunt greu de manevrat. Prin urmare, principala condiție pentru tehnologia ceramică este producerea de produse finite practic la consolidare. Pentru a finaliza suprafețele produselor ceramice, se utilizează tăierea diamantului abraziv, tratamentul electrochimic, ultrasonic și cu laser. Utilizarea eficientă a acoperirilor protectoare care permit vindecarea celor mai mici defecte de suprafață - nereguli, riscuri etc.

Pentru controlul pieselor ceramice, cel mai adesea se utilizează detectarea defectelor prin raze X și ultrasunete.

Chimice Durabilitatea obligațiuni interatomice, prin care materialele ceramice au o duritate ridicată, chimice și rezistență termică, determină simultan capacitatea lor redusă de deformare plastică și tendința de rupere fragilă. Majoritatea materialelor ceramice au vâscozitate scăzută și ductilitate și, prin urmare, rezistență redusă la fisuri. Vâscozitatea distrugerii ceramicii cristaline este de aproximativ 1 - 2 MPa / m 1/2. Pentru metale este mai mare de 40 MPa / m 1/2.

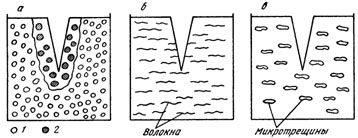

Sunt posibile două abordări pentru a crește rezistența la rupere a materialelor ceramice. Una dintre ele este tradițională, legată de îmbunătățirea metodelor de măcinare și curățare a pudrelor, de compactarea și sinterizarea acestora. A doua abordare este încetinirea creșterii crăpăturilor sub sarcină. Există câteva modalități de a rezolva această problemă. Una dintre ele se bazează pe faptul că în unele materiale ceramice, de exemplu în zirconia ZrO2. sub presiune, structura cristalină este restructurată. Structura tetragonală inițială a ZrO2 devine monoclinică, care are un volum mai mare cu 3-5%. Extinderea, granulele de ZrO2 comprima fisura si pierde capacitatea de a se raspandi (Figura 14.1, a). Rezistența la fracturarea fragilă crește la 15 MPa / m 1/2.

Figura 14.1 - Schema de întărire structurală incluziuni ceramică ZrO2 (a) și fibre (b), și mici fisuri (c): 1 - tetragonal ZrO2; 2 - ZrO2 monoclinic

A doua metodă (Figura 14.1, b) constă în crearea unui material compozit prin introducerea în fibrele ceramice a unui material ceramic mai puternic, de exemplu carbură de siliciu SiC. Crăpătura care se dezvoltă pe calea sa întâlnește fibra și nu se răspândește în continuare. Rezistența la distrugerea ceramicii din sticlă cu fibre SiC crește la 18-20 MPa / m 1/2. se apropie substanțial de valorile corespunzătoare pentru metale.

Cea de-a treia cale este că, cu ajutorul tehnologiilor speciale, tot materialul ceramic este perforat de microfraguri (Figura 14.1, c). Atunci când crack-ul principal se întâlnește cu microcrackul, unghiul din marginea crack-ului crește, se produce o frământare a crack-ului și nu se răspândește mai departe.

Un interes deosebit este metoda fizico-chimică de sporire a fiabilității ceramicii. Este realizat pentru unul dintre cele mai promițătoare materiale ceramice pe bază de nitrură de siliciu Si3N4. Metoda se bazează pe formarea unei anumite compoziții stoichiometrice a soluțiilor solide de oxizi metalici din nitrură de siliciu, denumite sialoni. Un exemplu de ceramică de înaltă rezistență formată în acest sistem sunt silonii compoziției Si3-x Alx N4-xOx. unde x este numărul atomilor de siliciu și azot substituit în nitrură de siliciu, de la 0 la 2,1. O proprietate importantă a ceramicii siliconice este rezistența la oxidare la temperaturi ridicate, mult mai ridicată decât cea a nitridiului de siliciu.