După cum știți, părți din materiale, cum ar fi oțel inoxidabil, bronz, cupru, titan, aluminiu, nu este ușor de sudat împreună. Ce ar trebui să fac atunci când trebuie să conectez piesele din aluminiu ale unei mașini sau ale unei țevi din oțel inoxidabil? Există o cale de ieșire - trebuie să utilizați sudura cu arc cu arc. Adevărat, serviciile de specialitate nu vor fi costisitoare. Prin urmare, dacă sunteți sigur că veți avea nevoie de astfel de activități de mai multe ori, există un sens în dezvoltarea tehnologiei acestei metode de sudare.

Sudura cu argon este utilizată pentru sudarea pieselor din diferite metale.

Principiul sudurii cu arc argon

Argonarea cu arc cu arc este ceva între celelalte două tipuri de sudare - electrică și gaz. De la primul este legat de utilizarea unui arc electric, iar al doilea - utilizarea gazului și o tehnologie similară de lucru.

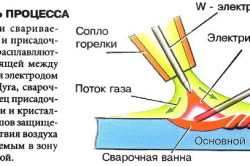

Procesul de sudura cu argon.

Procesul de îmbinare a materialelor apare datorită acțiunii unui arc electric, care topeste marginile metalului. Și gazul de argon în această tehnologie este folosit pentru a da putere cusăturii. De fapt, din oțel inoxidabil și metale neferoase oxidate în timpul sudării datorită oxigenului sau impurități conținute în aer, și în cazul în care este vorba de aluminiu, și luminează tot oxigenul. Datorită faptului că argonul are o greutate mai mare decât aerul, utilizarea acestuia permite protejarea zonei de sudură de influența factorilor externi.

Acest tip de sudură poate fi realizat atât cu un electrod de topire, cât și cu un electrod tungsten. În acest sens, există trei moduri de sudare cu argon:

- sudarea automată cu argon prin intermediul unui electrod de tungsten (AMA);

- sudarea automată cu argon utilizând un electrod de topire (AAAD);

- sudarea manuală cu argon cu un electrod non-consumabil (RAD).

Mărimea electrodului utilizat va fi determinată de materialele pentru care este necesară sudarea.

Instrumente pentru sudarea cu argon

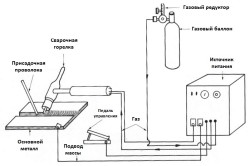

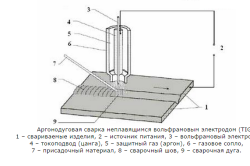

Schema de aparate TIG pentru sudarea prin arc cu arc

Pentru a realiza tehnologia de sudare cu argon, va fi suficientă o mașină de sudura pentru sudarea electrică, completată cu elemente specializate.

Deci, pentru sudarea cu argon, vor fi necesare următoarele materiale și instrumente:

- transformator principal (60-70 V);

- un transformator suplimentar, care va fi necesar pentru alimentarea dispozitivelor de comutare;

- filtru inductiv-capacitiv;

- oscilator;

- contactor de alimentare pentru alimentarea tensiunii în arzător;

- un arzător care trebuie sudat;

- dispozitiv care reglează durata suflării gazului;

- electrozi din tungsten;

- tije de umplere cu dimensiunile necesare;

- supapa de electro-gaz pentru curent alternativ sau direct;

- redresor (24 V);

- releu on / off contactor și oscilator;

- ampermetru;

- Un balon plin cu argon și cu siguranță un reductor;

- bateria auto, nu contează dacă este în stare de funcționare sau nu, bateria este necesară pentru includerea secvențială în circuitul electric pentru a reduce componenta DC a curentului;

- ochelari de sudare.

Aparatele cu denumirea de TIG, adică aparate pentru sudarea cu electrod non-consumabile și utilizarea gazului inert, pot fi achiziționate deja în setul complet. La un astfel de instrument rămâne doar conectarea mai multor dispozitive. Aceasta va fi pământul, arzătorul, butoanele de comandă ale arzătorului și comutatorul de gaz și rezervorul cu argon.

Procesul de sudura cu argon

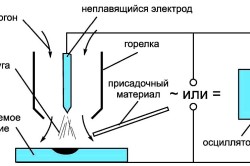

Schema schematică a sudării cu argon.

Înainte de începerea sudării cu argon, suprafața pieselor trebuie curățată de murdărie și grăsime. Acest lucru se face fie mecanic, fie chimic. Apoi, este necesar să fixați sigur elementele de sudare între ele. Se realizează cu ajutorul unor dispozitive de prindere diferite. Distanța dintre suprafețele de sudat trebuie să fie redusă la minimum. Partea din spate a cusăturii este, de obicei, protejată de garnituri speciale realizate din cupru sau oțel.

Arzătorul trebuie să fie în mâna dreaptă atunci când efectuați sudarea manuală, firul de umplere din mâna stângă. Sudarea este din partea dreaptă spre stânga. Timp de 20 de secunde, înainte de începerea procesului de sudare directă, trebuie să porniți alimentarea cu gaz. Forța curentă este determinată de materialul din care sunt fabricate piesele de sudat. Cu aliaje de oțel și de bază este necesar să se lucreze la un curent direct de polaritate directă. Elementele de metale neferoase vor trebui tratate cu curent alternativ, ceea ce va contribui la dispariția cea mai eficientă a filmului de oxid.

Dacă argonul este selectat pentru sudarea cu curent alternativ, atunci după ce arcul este aprins, oscilatorul trebuie să treacă în modul stabilizator.

Schema de sudare cu argon cu un electrod de tungsten.

Apoi arzătorul este adus la părți. Un arc electric apare între capătul electrodului și metal, care topeste marginile materialului și firul de umplere. În același timp, nu trebuie să uităm că cu cât dimensiunea arcului este mai mare, cu atât mai mult adâncimea de penetrare a materialului scade și, în consecință, cusătura mai mare și mai puțin fiabilă. Prin urmare, electrodul non-consumabile și să-l aducă cel mai aproape de suprafața pieselor, de preferință la o distanță de 2 mm. Când sudați cu argon folosind un electrod non-consumabile, nu se poate lucra atingând suprafața metalului. Atunci când atingeți tungsten, metalul se va deplasa în afară, distanța dintre piesele care urmează să fie sudate și electrodul va fi slab ionizat datorită unei scântei.

Încărcarea lentă a arzătorului de-a lungul cusăturii, comandantul continuu să alimenteze ușor firul de umplere. Sârmă trebuie să fie de aceeași substanță ca elementele sudate. Tehnologia de sudare cu argon exclude mișcările laterale, deoarece cu ei riscul de a intra în oxigen și oxidarea ulterioară a metalului este mare. Calitatea cusăturii este determinată numai de experiența și abilitățile sudorului. Merită să vă amintiți că claritatea mișcărilor atunci când alimentați firul va cauza împrăștierea materialului. Este mai bine să țineți firul de umplere în fața arzătorului și nu drept, dar la un unghi față de metal. La conectarea metalelor neferoase având o grosime mică, utilizarea unui fir de umplere poate fi eliminată.

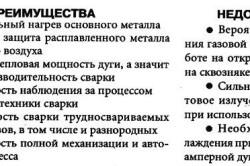

Avantajele și dezavantajele sudării cu arc.

Debitul gazului de argon va fi determinat de viteza debitului de gaz și de aer. În cazurile în care sudarea se efectuează într-un spațiu închis fără pescaj, costurile cu gazele vor fi minime. Comportamentul de muncă în aer liber sub un vânt mare, va trebui să utilizeze duze speciale cu grile, deoarece rafale de aer, sunt susceptibile de a fi demolat argon și a plecat fără protecția suprafețelor metalice. o alimentare cu argon este terminată într-un minut și jumătate după sudarea pieselor unde vârful electrodului va avea timp să se răcească.

Avantajele și dezavantajele sudării cu argon

În aplicarea oricărei metode, există plusuri și minusuri, și tehnologia de sudura cu argon arc, desigur, nu este o excepție. Avantajele acestei metode de îmbinare a metalelor neferoase și a oțelului inoxidabil includ următoarele caracteristici:

- fixare sigură, eliminând aspectul porilor sau impurităților datorită protecției sudurii prin argon;

- o adâncime de topire a metalului;

- Sudarea materialelor care nu au altă metodă de conectare;

- admisibilitatea pieselor de sudură ale designului complex fără a schimba forma lor, deoarece zonele de încălzire a metalului sunt extrem de mici;

- relativ rapid de lucru.

Din păcate, atunci când se lucrează cu argon pe părți, apare un strat poros de oxid de crom, care afectează negativ rezistența la coroziune. Printre aceste neajunsuri se poate numi un echipament destul de complex, care necesită preconfigurare, precum și o anumită abilitate. Deci, dacă aveți nici o experiență, chiar și în comportamentul de sudura electrica de obicei, materialele de îmbinare prin utilizarea de argon încă mai bine să se consulte un profesionist. În cazul în care există cel puțin cunoștințe practice minime pentru punerea în aplicare a unor astfel de lucrări - trebuie doar să fie pacient și să încerce să facă lucrarea cât mai bine posibil, apoi, eventual, cusătura cu argon Inițiem neted, îngust și foarte durabil.

Ruslan Timurovich Abaev