Proprietăți metalurgice ale aglomeratului

Aglomeratul de înaltă calitate se caracterizează prin rezistență ridicată, reducere ridicată, temperatură de pornire ridicată la înmuiere și interval scurt de înmuiere.

Puterea sinterului este determinată de structura pieselor sale și de compoziția mineralogică.

O bucată de aglomerat este un sistem de blocuri separate de pori mari. Structura este ca o grămadă de struguri. Zona periferică a fiecărui bloc constă din cristale de magnetit, între care o cantitate mică de legătură silicică și sticlă. Mai aproape de centru este o zonă intermediară cu o cantitate crescută de ligament. În centru există unul sau mai multe lacuri silicate, constând din Sa-olivină. Dimensiunea absolută a blocurilor crește atunci când briza de cocs utilizată pentru sinterizare este mărită.

La sarcini, legăturile dintre blocuri sunt distruse mai întâi. Blocurile optime sunt de 15-20 mm, formate în jurul particulelor de cocs de 1-3 mm.

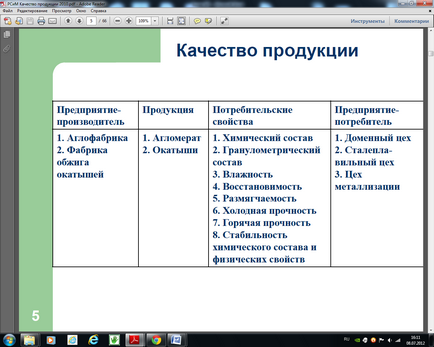

Modalități de îmbunătățire a calității.

1. Creșterea consumului de combustibil solid îmbunătățește rezistența, dar în același timp reduce productivitatea. Prin urmare, se recomandă încălzirea suplimentară a stratului sinterizat cu arzătoare cu gaz.

2. Adăugarea calcarului dolomitizat. Se include magneziu în timpul cristalizării

reuneste Ca2SiO4 si previne transformarea polimorfa a β = Ca2SiO4 → γ-Ca2SiO4. La sinterizarea minereului Krivoy Rog cu consumul de amorse de cocs (5-6%), intrarea în aglomerat

3% MgO reduce randamentul amenzilor (<5 мм) после барабанного испытания с 22—25 до 17—20 %. В настоящее время доломитизированный известняк добавляют в агломерационную шихту на большинстве аглофабрик мира.

3. Se recomandă sinterizarea a două aglomerări puternice de bazicitate diferite, care sunt apoi amestecate. Aceasta face posibil să nu se producă un aglomerat slab cu o bază de bază de 1,3-1,5.

Reductibilitatea este direct proporțională cu suprafața porilor aglomeratului fluxat și depinde de bazicitatea. Maximul reductibilității corespunde bazicității de 1,4-1,5.

Temperatura debutului de înmuiere cu bazicitate de 0,5-0,7 și 2-4 este de 1100-1150 și 1200-1250 ° C.

În plus față de textura aglomeratului, conținutul său mineral este puternic influențat de compoziția mineralogică a sinterului. Prezența în bucățile de aglomerat a reziduurilor în șarjă, hematit, magnetit, cuarț și thuringit, slăbește în mod semnificativ piesa. Includerea calcarului și a varului este deosebit de dăunătoare. Varul se stinge cu apă pentru a forma portlanditul, ducând la distrugerea unei bucăți de aglomerat. Rezultă că povara aglomerării nu trebuie să conțină particule de minereu> 8 mm și particule de calcar> 3 mm. Un efect dăunător asupra rezistenței aglomeratului este, de asemenea, exercitat de prezența sticlei fragile, în special a silicatului dicalcic, în structura sa. Acesta din urmă suferă o transformare polimorfă β = Ca2Si04 - Ca2Si04, prin răcirea unei bucăți de aglomerat (675 ° C), în timpul căreia volumul acestei faze crește cu 11-12%. Aceasta creează o tensiune internă imensă în piesa de aglomerat, puterea sa este redusă drastic.

Datele de mai sus se referă la așa-numita rezistență la rece a aglomeratului, i. E. la rezistența sa la numeroase supraîncărcări, transport, etc. Cu toate acestea,

Aglomeratul este, de asemenea, distrus în cuptorul în timpul încălzirii și reducerii ("rezistența la cald"). Motivele acestui fenomen au fost considerate mai devreme. În ceea ce privește aglomeratul fluxat, a fost stabilit experimental un efect negativ al prezenței hematitei și a sticlei asupra rezistenței sale la cald. Hematitul, atunci când este încălzit cu reducere, modifică volumul specific, crescând fundalul tensiunilor interne din structură, este distrus datorită anizotropiei reductibilității. Sticla își păstrează fragilitatea până la 600-700 ° C, când devine plastic și relaxează solicitările. Astfel, prezența sticlei afectează în mod negativ nu numai frigul, ci și rezistența la cald a aglomeratului.

Eficacitatea utilizării materialelor fluxate.

Reacția endotermă de descompunere a calcarului, reacționând dioxidul de carbon eliberat cu potențial de reducere a carbonului și cocs a gazului reducător în cuptor, datorită diluării cu dioxid de carbon se agravează performanța de furnal și afectează grav consumul de cocs.

Atunci când se utilizează materiale fluxate apare:

1. Eliminarea reacției endotermice a descompunerii carbonaților din topirea cuptorului, adică CaCO3 = CaO + CO2 - Q sau MgCO3 = MgO + CO2 - Q, care necesită căldură și, prin urmare, consumul de cocs. Acest proces este transferat în aglomerație, unde consumul mai puțin de carburant și cel mai ieftin este consumat decât cocsul.

2. Îmbunătățirea capacității de reducere a gazelor din cuptorul în sine, datorită reducerii diluției cu dioxid de carbon de la descompunerea carbonaților.

3. Îmbunătățirea gradului de recuperare a aglomeratului, deoarece varul înlocuiește oxizii de fier din silicații de fier greu de recuperat.

4. Îmbunătățirea procesului de zgură, deoarece în oxizii aglomerați fluxați se află în contact strâns unul cu celălalt.

5. Scăderea numărului de materiale încărcate în furnal. În ultimă instanță, utilizarea aglomeratului fluxat duce la o reducere a consumului de cocs cu 6-15%.