Producția modernă rusească de beton din ciment Portland este asociată cu echilibrarea la un pas de profitabilitate zero datorită competiției înalte și tehnologiei înapoiate. Materiile prime se înrăutățesc, iar ponderea lor în structura costurilor este în creștere. În aceste condiții, măsurile de îmbunătățire cunoscute asociate investițiilor pe termen lung sunt imposibile. Articolul examinează căile, reducerea efectivă a costurilor materiilor prime fără a fi nevoie de investiții globale.

Avem următorul concept de structură optimă pentru prețul și parametrii betonului:

- liantul trebuie să includă cimentul maxim de activitate, cantitatea de apă și proprietățile cimentului trebuie să asigure hidratarea maximă la timpul estimat;

- pentru a reduce consumul de liant, golirea agregatului ar trebui să fie minimă;

- costul agregatelor ar trebui să fie mult mai mic decât costul cimentului.

Aceste trei metode sunt aditive, se adaugă eficiența aplicării lor. Acestea pot fi utilizate singure sau în combinație.

Introducerea dispozitivelor de mecanoactivare în tehnologia de fabricare a betonului este împiedicată de miturile generate de încercările de a utiliza dezintegratori în acest scop. Cele mai importante sunt "cimentul activat mecanic își pierde activitatea în timpul depozitării timp de mai multe ore" [7]. "Mecanactivarea cimentului duce la o creștere semnificativă a rezistenței la o vârstă fragedă, dar nu afectează rezistența pe termen lung."

De fapt, un efect semnificativ asupra proprietăților cimentului are un mod de a forma un efect distructiv. Ultima dintre căile posibile este șocul și forfecarea. În metoda de distrugere a impactului, ca și în dezintegrare, nu se produce atât măcinarea materialului, cât și distorsiunea suprafeței de ciment. Aceasta duce la consecințe negative. Există o alternativă - ciment, tăiat prin forfecare [8]. Pierde activitate la viteza obișnuită de 5-10 # 37; pe lună, are un avantaj practic egal în activitate față de cel originar la orice vârstă de beton.

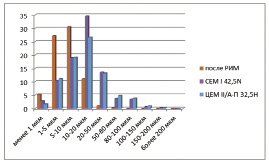

Metoda de forfecare, în combinație cu șocul, se realizează în morile cu bile. Cu toate acestea, utilizarea acestora este asociată cu o creștere inacceptabilă a costului de pregătire a materiilor prime. În acest an, OOO "Roma" intenționează să lanseze o producție în serie de mori de inerție rotativă pentru activarea cimentului, pe baza formării unui efect de forfecare pură. Copiile pilot pentru mai mult de un an sunt testate cu succes la două întreprinderi din regiunea Yaroslavl. Frezele au o capacitate de 5 t / h cu un consum de energie de 25 kW, asigură o creștere a activității cimentului cu 25-35%. În Fig. 1 prezintă granulometria cimentului după măcinare, în fig. 2 - aspectul morii. Există două opțiuni pentru livrarea cimentului activ în locația de depozitare - periodic, cu ajutorul unei camere pneumatice (monzusa) și continuu - cu o pompă de injecție. Procesul de activare este automatizat și nu necesită prezența unui operator. Dezavantajele includ necesitatea de a schimba schema tehnologică pentru fabricarea betonului și re-echiparea sistemului de separare a aerului pentru captarea de fracțiuni fine de ciment.

Acești aditivi nu conțin aditivi pe bază de grupări carboxil. Principiul lor de funcționare este asociat cu o scădere a fricțiunii între straturi a amestecului de beton datorită mărimii și formei sterilelor polimerice hidrofilice ale moleculelor. Astfel, acțiunea principală este plastificată din nou.

Pentru a asigura o reducere optimă a apei în combinație cu o creștere a activității cimentului, modificarea plastifianților cu oligofosfonați este promițătoare. De exemplu, PKF-70P este un produs de modificare a lignosulfonatului, se referă la plastifianți, dar în același timp crește rezistența, în comparație cu proba fără aditiv, cu 20-30 ° C; la același B / C. Aplicarea aditivului în fabricarea plăcilor de informe prin turnare prin extrudare pe plantă Voskresenskoye ZhBKiI posibil pentru a reduce cerințele pentru rezistența betonului în tensiune cu cablu de retragere de la 350 la 280 kg / cm2. În opinia noastră, aceasta indică o îmbunătățire semnificativă a proprietăților testului de ciment datorită uniformității.

În granulație fină beton semiuscat luare bloc, care se caracterizează prin creșterea goliciune agregat, cel mai bun pe piață este adăugarea FSC - 70V - cu o combinație oligofosfonata component vozduhodispergiruyuschim. Aplicarea acestuia conduce la o creștere a rezistenței și o scădere a absorbției de apă a produselor în combinație cu scăderea consumului de ciment. Utilizarea aditivului a permis ZBKiI să salveze peste 25 # 37; ciment la turnarea produselor pe presa "Besser".

Dacă nu se ia în considerare posibilitatea utilizării agregatelor spălate fracționate, este posibil să se minimizeze golirea prin extinderea gamei de dimensiuni de particule în combinație cu optimizarea caracteristicilor granulometrice ale distribuției lor. Limita superioară a dimensiunii agregatului este limitată de grosimea produsului și de tehnologia lucrării. Pentru un amestec obișnuit de nisip și pietriș, limita inferioară este de aproximativ 100 μm. Atunci când se utilizează un amestec din cele două componente, chiar și optimizarea raportului lor, este dificil să se obțină o viditate mai mică de 0,25. Reduceți golirea prin introducerea unor componente cu o dimensiune mai mică a particulelor. Criteriile de selecție sunt prețul, aderența la piatră de ciment, cererea de apă. La un preț, este posibil să se utilizeze agregate silice - zgură, cenușă și carbonat - calcar, cretă. Din motive de aderență și de solicitare a apei, este de preferat utilizarea carbonaților. Creta este mai scumpă decât calcarul, dar dimensiunea particulelor sale corespunde cu ceea ce este necesar. Calcarul necesita slefuire.

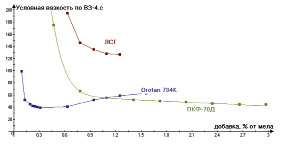

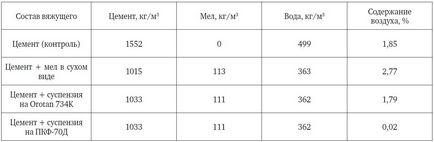

Particulele de această dimensiune sunt predispuse la aglomerare, care contribuie la intrarea aerului din aglomerate în amestecul de beton. În hârtie, este fundamentată o metodă pentru introducerea rocilor de carbonat într-un amestec de beton sub formă de suspensie apoasă. Cu toate acestea, pentru a crește gradul de umplere a suspensiei, s-a utilizat lignosulfonat, care a împiedicat introducerea completă a carbonatului. Faptul că lignosulfonatul - nu cel mai bun dispersant pentru carbonat, în plus, promovează antrenarea aerului. Pentru a fundamenta metoda de introducere a agregatului în amestec, a fost efectuat un experiment pentru determinarea aerului antrenat în conformitate cu GOST. Eșantioanele testului de ciment de mobilitate egală Pc2 pe cimentul CEM I 42,5H al plantei Oskol au fost realizate și sigilate cu ajutorul vibroplatoarelor de laborator. Primul este un control, din ciment și apă. Restul a folosit un amestec de ciment și cretă MTD-2 într-un raport de 9: 1. Într-un caz, creta a fost introdusă în formă uscată. În altele, sub formă de suspensie de 70%, folosind un dispersant poliecrilic cu greutate moleculară mică Orotan 734K de la RhomenHaas și un dispersant oligofosfonic PKF-70D, care nu are spumă. Rezultatele măsurării volumului de aer antrenat sunt prezentate în tabel.

Rezultatele de laborator ale determinării efectului economic sunt încurajatoare - înlocuirea cimentului cu astringent pe baza combinației optime de carbonat sub formă de suspensie apoasă pe PKF-70D și ciment conducând la economii de cost de 500 ruble / 1 m3 de beton. Prin schimbarea proporțiilor de ciment și suspensie, este posibil să se obțină o activitate optimă a liantului pentru orice tip de beton. Introducerea experimentală a metodei în scopul omrobării industriale se realizează în LLC "Volzhsky ZhBK" în prezent.

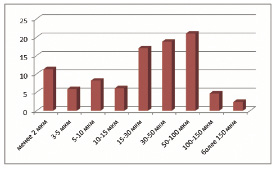

Din punctul de vedere al minimizării vidului, raportul optim dintre dimensiunile componentelor este de 6 până la 8 ori [14], în timp ce diferența de dimensiune dintre cretă și nisip este de cincizeci de ori. Este necesar să se introducă încă o componentă. Materialul cu dimensiunile necesare a fost obținut prin măcinarea nisipului de carieră cu Mcr = 2,5 într-o moară RIM. În Fig. 4 prezintă caracteristicile sale granulometrice. În plus față de aplicarea cu succes a betoanelor grele, astfel de dimensiuni permit reducerea costului unei componente grele a betonului ușor, fără pierderi de rezistență. În locul cimentului, stratul intermediar dintre agregatul ușor este format dintr-un amestec de ciment, suspensie de cretă și măcinat în moara de nisip "RIM" în rapoarte care asigură golirea minimă a agregatului.

Astfel, este posibil să se reducă efectiv costul primar al betonului, să se reducă coeficientul de variație prin schimbarea schemei de pregătire a materiilor prime folosind mori rotative-inerțiale, aplicarea unor modificatori moderni ai activității de ciment și extinderea sortimentului brut cu carbonați.

1. Ghid pentru selecția compozițiilor grele de beton / / NIIZHB, M. Stroiizdat, 1979.

2. Bolomey J. Deformare elastigue, plastițe și retractare de betoane. Tehnica Bulleten de la Suisse Romande. Ann. 68, nr. 15, 1942.

3. Faury J. Le beton Dronod. Paris, 1953.

10. LF Aranjamente pe plan, pe sferă și în spațiu, M. GIFML, 1958.

14. Akhverdov I.N. Bazele fizicii betonului. M. Stroyizdat, 1981.