- Scopul și tipurile de cazane de încălzire

- Etapa de sudare a cazanului de încălzire

- Verificarea calității sudurii

Pentru astăzi în domeniul locuințelor și al serviciilor comunale, sistemul de încălzire a clădirilor și a spațiilor este destul de bine dezvoltat, asigurând un nivel ridicat de confort pentru utilizatorii lor. În plus față de încălzirea centralizată, există oportunități ample de a amenaja locuințe cu sisteme individuale de încălzire. promovate activ pe piață de către producătorii bine-cunoscuți.

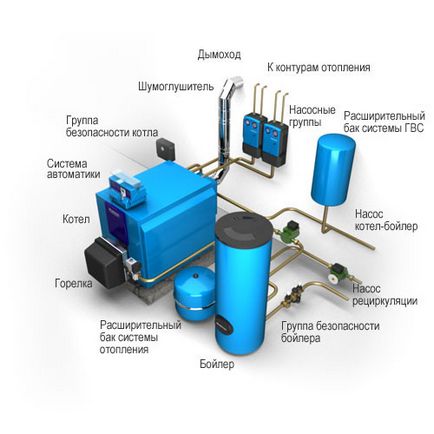

Scheme de încălzire a unei case particulare.

Cu toate acestea, necesitatea de a proiecta și asambla cazane de încălzire pentru proiecte individuale, complet originale și non-standard, rămâne în continuare. Acest lucru se datorează mai multor motive, inclusiv creșterii în ultimii ani a prețului multor combustibili utilizați pentru funcționarea cazanelor de încălzire. Nu ultimul loc din acest motiv este ocupat de trăsăturile de construcție a caselor private, de îndepărtarea lor de rețelele de încălzire centralizate și de proximitatea geografică (ușurința de primire) a acestui sau a acelui tip de combustibil.

Noțiuni de bază la echipamentul de orice incinte, ar trebui să evalueze cu atenție toți factorii posibili în avans și de a determina ordinea de tipul de cazan, care de configurare, care schema de conducte de încălzire și de plasare radiatoare vor fi folosite în această cameră.

Scopul și tipurile de cazane de încălzire

Inima oricărui sistem de încălzire hidraulică este un cazan de încălzire.

Diagrama unui cazan combinat de încălzire.

Până în prezent, există o mare varietate de generatoare de căldură, în care apa este utilizată ca principal agent de răcire. Cazanele de încălzire a apei diferă în ceea ce privește numărul de circuite de lucru implicate în procesul de schimb de căldură și tipul de combustibil (metoda de încălzire).

Prin numărul de circuite, cazanul poate fi monocurent sau dual-circuit. Unitățile cu circuit unic asigură circulația lichidului încălzit numai în sistemul de încălzire al încăperii. Dispozitivele cu două circuite nu numai căldură pentru încălzirea țevilor și a radiatoarelor, ci asigură și sistemul de alimentare cu apă a clădirii cu apă caldă.

În funcție de tipul combustibilului utilizat (metoda de încălzire a apei în sistem), cazanele de încălzire sunt împărțite în următoarele grupe:

- Cazane combustibile solide. Ca surse utilizate pe combustibil solid - cărbune, cocs, turba, pelete (peleti combinate), cel puțin - așchii, rumeguș, vreascuri, floarea soarelui etc.

- Cazane pe gaz. Pentru a obține căldură, combustibilii gazoși sunt arși în ele, cel mai adesea gazul natural este propan-butanul sau metanul.

- Cazane cu combustibil lichid. Lucrează pe combustibil lichid, în principal pe motorină sau combustibil.

- Cazane electrice. Dispozitivele de acest tip sunt concepute pentru a încălzi fluidul de transfer de căldură prin transferul căldurii dintr-un element de încălzire încălzit electric (zece). Cazanele electrice utilizate în sistemul de alimentare cu apă caldă sunt numite și încălzitoare electrice de apă (cazane electrice).

- Cazane combinate. Acestea sunt aparate care pot arde ambii combustibili solizi și gazoși pentru a produce căldură în încăpere. În același timp, acestea sunt echipate cu o automatizare specială pentru trecerea de la un tip de combustibil la altul.

Condiții de instalare a incalzirii: calculul volumelor și dimensiunilor

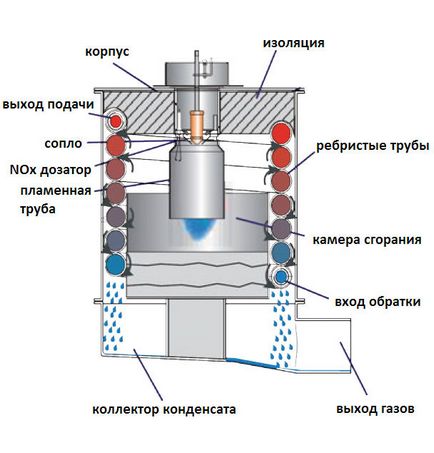

Diagrama unui cazan de încălzire cu motorină.

Cazan de încălzire proiectat și fabricat automat - adesea cea mai bună modalitate de a organiza o încălzire optimă într-o casă sau un apartament. În cazul în care producătorul individual are abilitățile și experiența unei astfel de lucrări, acesta va putea lua în considerare multe condiții importante pentru funcționarea de înaltă calitate a unității. În cazul în care clientul nu are competențele necesare, el nu știe exact cum să sudizeze un cazan de încălzire, este mai bine să contactați un specialist calificat, altfel foarte curând va trebui să schimbați din nou întregul sistem de încălzire.

Astfel, înainte de fabricarea unui cazan de încălzire, trebuie efectuate calculele necesare. În special, lista de elemente din care este necesar să aibă o înțelegere deplină și clară, include domeniul de aplicare completă a spațiilor care urmează să fie încălzită de cazan, cantitatea totală de apă necesară pentru transferul de căldură corespunzătoare, materiale și acoperiri, din care a construit clădirea și să facă capacul interior, prezența termoizolante și straturi termoizolante. Pentru a suda o instalație de calitate, ar trebui luate în considerare standardele de temperatură și climă pentru un anumit tip de încăperi, precum și temperatura medie a aerului de iarnă într-o anumită regiune.

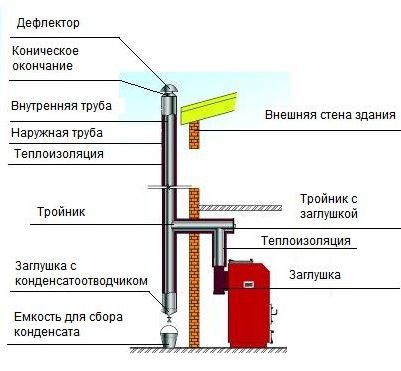

Schemă de montare a unui cazan de încălzire cu combustibil solid.

După aceasta, puteți alege tipul de combustibil pe care va funcționa cazanul proiectat și veți determina cantitatea exactă de combustibil. Această alegere depinde nu numai de proiectarea și costul cazanului și a conductelor, ci și de prețul unui anumit tip de combustibil, de prevalența acestui combustibil în această localitate și de ușurința cu care acesta poate fi livrat consumatorului.

Prin selectarea materialului pentru încălzitorul de sudură, este mai întâi necesar să se acorde o atenție la calitatea și grosimea semifabricatului metalic din tablă care formează peretele cazanului proiectat (trebuie să fie de cel puțin 3 mm). Este deosebit de important să nu se confundă cu grosimea pereților camerei de ardere. Este mai bine să se folosească un aliaj bine dovedit la temperatură ridicată: în combinație cu o grosime suficientă a unei plăci metalice, acest lucru va permite funcționarea cazanului pentru o perioadă lungă de timp și fără reparații majore.

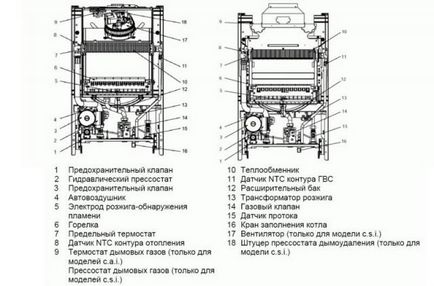

Schema cazanului turbinei.

Pentru fabricarea calitativă a generatorului de căldură prin sudare se recomandă utilizarea următorului set de instrumente și materiale:

Înapoi la conținut

Etapa de sudare a cazanului de încălzire

Fabricarea (sudarea) cazanului de încălzire începe cu faptul că suprafața plăcilor metalice este curățată de murdărie, praf, ulei, scară. Acest lucru este necesar pentru o tăiere clară a metalului în conformitate cu desenele și șabloanele. Apoi marcarea se face, pre-fixarea piesei într-un viciu.

Liniile planificate taie piesa de prelucrat. Pentru aceasta, se utilizează un dispozitiv de tăiere a benzinei, care elimină metalul inutil prin jetul său de oxigen de tăiere fierbinte. Dacă este necesar să se taie țeavă, se utilizează un strung. Decuparea metalului se efectuează pe o electro-ghilotină. Rămânând după aceste operații, burdurile pe marginile plăcilor metalice sunt curățate sau îndepărtate cu un ciocan.

În plus, în conformitate cu desenele, sudorii părților constitutive sunt sudate, din care urmează să fie sudate cazanul viitor. Cusăturile necesare pentru lipirea componentelor înainte de a fi sudate în final sunt realizate sub formă de suduri mici. Trebuie avut în vedere că în viitor acestea vor deveni o parte integrantă a sudurii finale, prin urmare trebuie să fie produse în aceleași moduri tehnologice ca sudarea principală. În caz contrar, sudurile insuficiente ale cuielor pot duce la formarea unui defect grav în cusătura de sudură și la defectarea întregii structuri.

După realizarea sudurilor de fixare, se realizează asamblarea principală a structurii. Pentru a le suda, se folosește sudarea manuală cu arc. Atunci când conduceți un electrod de-a lungul cusăturii sudate, distanța dintre fața frontală și suprafața metalică trebuie menținută la un nivel de 3-5 mm.

Trebuie remarcat faptul că direcția de mișcare a electrodului de-a lungul cusăturii este irelevantă. Indiferent de această direcție, electrodul trebuie să fie întotdeauna la un unghi de 30-45 grade față de suprafața elementelor metalice sudate ale proiectului viitor. Datorită acestei pantă, metalul va fi topit la adâncimea necesară, în același timp se va forma o cusătura corectă și fiabilă.

La finalizarea cusăturii de sudură, nu puteți scoate brusc electrodul de pe suprafața sudată. Opriți mișcarea electrodului, scoateți-l din produs încet, extinzând treptat arcul până când acesta este complet tăiat (dispare). Trebuie să ne amintim întotdeauna că în acel moment se poate forma un crater suficient de adânc, care va fi umplut cu metal electrod topit. Deoarece craterul de la capătul cusăturii cauzează adesea formarea de fracturi și fisuri, este posibil, ca o măsură preventivă, să se miște craterul ușor de la linia de sutură.

Pentru sudarea pieselor metalice pe verticală, se recomandă efectuarea electrodului de-a lungul cusăturii de jos în sus. În acest caz, metalul de electrod topit, datorat metalului de solidificare de bază, este reținut în siguranță în bazinul de sudură. În plus, prin această metodă de sudare mai bune marginile sudate și rădăcina suturii.

Înapoi la conținut

Verificarea calității sudurii

În timpul procesului și după sudarea elementelor structurii cazanului, se verifică calitatea sudurii. Prima etapă este o inspecție vizuală în combinație cu măsurători. În acest stadiu, trebuie să vă asigurați că nu există crăpături, pori, scurgeri de metale, fistule, tăieturi subțiri, cratere neprelucrate în locul de sudură. Aproape toate aceste defecte sunt inacceptabile și, prin urmare, ar trebui eliminate.

În plus, inspecția vizuală ar trebui să indice dacă există cântare neregulate pe cusături, diferențe de înălțime și lățime de-a lungul întregii lungimi. Prezența acestor încălcări ale tehnologiei de sudare nu este un defect strict inacceptabil, însă în astfel de locuri pot exista pori ascunși și neprovariu.

După eliminarea defectelor detectate (sau fixarea absenței acestora), sigiliile de pe rezervorul de apă și conductele vor fi verificate pentru scurgeri. Pentru a face acest lucru, efectuați o soluție densă de cretă de apă, aplicați-o cu o perie pe cusăturile cazanului sudat și lăsați soluția să se usuce. Apoi se toarnă apa în recipient. Dacă cusăturile rămân uscate, cazanul este gata de funcționare. Dacă cusătura apare în cusături și dungi, există un defect în această îmbinare și trebuie eliminat.