Tipuri și aplicații de depunere în plasmă a metalelor

Sputteringul cu plasmă (sau, cu alte cuvinte, metalizarea prin difuzie) reprezintă o modalitate eficientă de schimbare a proprietăților fizice și mecanice, precum și a structurii suprafeței principale. Prin urmare, este adesea folosit în scopuri decorative și pentru a crește durabilitatea produsului final.

Plasma Sputtering of Metal

Principiul pulverizării cu plasmă

Ca metode convenționale de acoperire de suprafață, cu placare difuzie este depus pe suprafața stratului de metal a unui alt metal sau aliaj care are elementele necesare pentru proprietăți de aplicare ulterioare - culoarea dorită, rezistența la coroziune, duritatea. Diferențele sunt după cum urmează:

- Temperatura ridicată (5000 - 6000 ° C) accelerează în mod semnificativ procesul de acoperire, care poate fi fracțiuni de secunde.

- În cazul metalizării prin difuzie într-un jet de plasmă, elementele chimice pot, de asemenea, să difuzeze în straturile superficiale ale metalului din gazul în care se efectuează tratamentul. Astfel, prin reglarea compoziției chimice a gazului, este posibil să se realizeze o saturație combinată a suprafeței metalului cu atomii de elemente dorite.

- Uniformitatea temperaturii și a presiunii din interiorul jetului de plasmă asigură o calitate superioară a acoperirilor finale, ceea ce este foarte dificil de realizat prin metode tradiționale de metalizare.

- Sputteringul cu plasmă este caracterizat de timpi de proces extrem de scurți. Ca urmare, nu numai că crește productivitatea, dar și supraîncălzirea, oxidarea și alte fenomene de suprafață nedorite sunt excluse.

Setările de lucru pentru implementarea procesului

Deoarece cel mai frecvent utilizat pentru inițierea plasmei de temperatură înaltă este o descărcare electrică - arc, scânteie sau puls - echipamentul utilizat pentru această metodă de pulverizare include:

- Sursa descărcării: generator de frecvență înaltă sau convertizor de sudură;

- Camera de lucru sigilată, unde este plasată piesa de prelucrat care urmează a fi metalizată;

- Un rezervor de gaz, în atmosfera căruia se va forma o plasmă cu temperatură ridicată;

- Pompare sau instalare sub vid, furnizând presiunea necesară pentru pomparea fluidului de lucru sau pentru a crea vidul necesar;

- Sisteme de control pentru desfășurarea procesului.

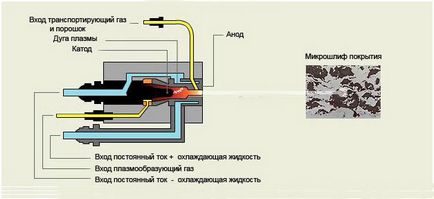

Funcționarea unei lanterne cu plasmă care efectuează pulverizarea plasmatică este după cum urmează. În camera sigilată, partea pulverizată este fixată, după care este excitată o descărcare electrică între suprafețele electrodului de lucru (care include elementele pulverizate) și piesa de prelucrat. În același timp, un mediu lichid sau gazos este pompat prin zona de lucru cu presiunea necesară. Scopul său este de a comprima zona de descărcare, crescând astfel densitatea volumică a puterii sale termice. Plasma concentrată foarte înaltă asigură evaporarea dimensională a metalului electrodului și inițiază simultan piroliza preformei mediului înconjurător. Ca rezultat, se formează un strat de compoziție chimică dorită pe suprafață. Schimbarea caracteristicilor de descărcare - curent, tensiune, presiune - poate controla grosimea, precum și structura stratului pulverizat.

Schema de pulverizare cu plasmă

În mod similar, se produce procesul de metalizare prin difuzie într-un vid, cu excepția faptului că comprimarea plasmei apare datorită diferenței de presiune din interiorul și din exteriorul coloanei.

Echipamente tehnologice, consumabile

Alegerea materialului de electrod depinde de scopul pulverizării și tipul de metal prelucrat. De exemplu, pentru a întări matricile, electrozii din aliaje de fier-nichel sunt cele mai eficiente, care sunt suplimentate cu elemente cum ar fi crom, bor, siliciu. Cromul mărește rezistența la uzură a stratului de acoperire, rezistența la bor și siliciul - densitatea stratului de finisare.

În metalizarea cu scopuri decorative, principalul criteriu pentru alegerea metalului electrodului de lucru este configurația suprafeței de pulverizat, precum și aspectul acesteia. Sputtering cu cupru, de exemplu, a produs electrozi de cupru electric M1.

O componentă structurală importantă a procesului este compoziția mediului. De exemplu, dacă este necesar să se producă nitridii și carburi cu rezistență ridicată în stratul pulverizat, în gaz trebuie să existe medii organice care conțin carbon sau azot.

Prelucrarea ulterioară a stratului finit

Datorită particularităților procesului, densitatea stratului pulverizat și rezistența aderenței sale la metalul de bază nu sunt întotdeauna suficiente pentru a asigura durabilitatea acoperirii. De aceea, adesea după prelucrare, partea este supusă la topirea ulterioară a suprafeței folosind o flacără oxigen-acetilenă sau în cuptoare termice. Ca o consecință, densitatea stratului de acoperire crește de mai multe ori. După aceea, produsele sunt măcinate și lustruite folosind un instrument din carbură.

Luând în considerare dezvoltarea ulterioară a produsului, grosimea stratului metalic după tratament se consideră a fi de cel puțin 0,8-0,9 mm.

Pulverizarea cu plasmă crește rezistența la căldură, rezistența la uzură și duritatea produselor crește capacitatea lor de a rezista la procesele de coroziune și de pulverizare cu scopuri decorative îmbunătățește semnificativ aspectul detaliilor.

Limitările tehnologiei de pulverizare cu plasmă prin difuzie sunt complexitatea excesivă a configurației piesei de prelucrat, precum și complexitatea relativă a plantelor utilizate.

Cu cerințe scăzute la uniformitatea stratului care se formează, este posibil să se utilizeze chiar și instalații mai simple, care amintesc în mod structural de mașinile de sudura semiautomate. În acest caz, pulverizarea cu plasmă se efectuează într-o bule de aer, care este formată atunci când zona de tratare a compresorului este suflată. Electrozii, care conțin un metal pulverizat, se mișcă secvențial de-a lungul conturului produsului. Pentru a îmbunătăți aderența metalului pulverizat la substrat, este introdus și un material de umplutură în zona de pulverizare.

Procesul de pulverizare a pulberilor metalice pe un strung