EPS - acesta este un material plastic ultra-ușor poros, particule mici ovale din care sunt 98% apă. O astfel de structură microporoasă cu particule centrifugate dă polistirenului EPS calități excelente de izolare termică și rezistență. Stratul de polietilenă (EPS) nu este numai un material izolator, ci este și un material de construcție inovator care este potrivit pentru realizarea proiecției și integrității structurale a multor proiecte de construcție.

Potrivit diverselor date, polistirenul EPS a fost inventat în anii 1920 în Germania. Dar el a fost primul din lume care a depus cererea pentru un brevet privind forma polistirenului expandat Warner Gregory în 1966 în Statele Unite. Forma sa de polistiren expandat a fost numită "spumă". Mai târziu, Gregory a apărat brevete în multe țări europene.

De la începutul anilor 1950 EPS EPS a fost considerată direcția principală a materialelor de izolație, dar în ultimul deceniu, utilizarea EPS în aplicații noi a crescut dramatic, iar EPS a devenit un element puternic de design. Pentru fabricarea de produse convenabile, în zilele noastre în fabricarea EPS se folosesc procese și tehnologii foarte complexe.

Acestea sunt avantaje suplimentare ale matricei termoizolante EPS. Atunci când izolația termică cu plăci EPS EPSplast EPS nu necesită protecție suplimentară împotriva vântului, se îmbunătățește și izolarea fonică a structurilor.

Panourile termoizolante EPS nu sunt higroscopice. Absorbția de umiditate a polistirenului expandat este semnificativ mai mică decât cea a vatei minerale. Chiar și cu o imersie lungă în apă, placile de izolație termică absorbi doar câteva procente de apă din greutatea lor în vrac, iar absorbția de umiditate a unui material cu densități diferite este aproape aceeași. Acest lucru le permite să fie utilizate pentru a încălzi fundațiile cu contact direct al izolației cu solul.

Rezistența la stres pe termen scurt și lung este una dintre cele mai importante proprietăți ale materialului EPS. La o densitate scăzută a materialelor termoizolante, rezistența EPS la sarcini este mult mai mare decât cea a vatei minerale.

Izolația EPS rămâne stabilă în structura de construcție și pe tot parcursul duratei de viață a structurii: materialul nu se așază, nu se micsorează și nu se mișcă în structură.

Pe parcursul duratei de viață a structurii, calitatea proprietăților izolației EPS nu se deteriorează. Absorbția minimă de umiditate a materialului asigură conservarea rezistenței la sarcini și izolației termice în condiții umede. Izolarea EPS nu formează un mediu nutritiv pe suprafața sa pentru creșterea microorganismelor, nu putrezeste, nu mucegănește și nu preemiază, este rezistentă chimic.

Datorită greutății lor reduse plăcile EPS EPS sunt confortabile și ușor de manevrat, ele pot fi ușor tăiate în bucăți de dimensiunea potrivită folosind unelte convenționale. Pentru constructor, este extrem de important ca în timpul procesării și instalării produselor EPS să nu fie nevoie de echipament de protecție: este netoxic, inodor, nu emite praf în timpul procesării, nu provoacă iritarea pielii.

Materialul este fabricat, utilizat și eliminat fără a compromite mediul și sănătatea umană. EPS este reutilizabil 100%, cel mai curat și mai sigur material de izolare termică. Acest lucru este confirmat de faptul că este folosit și ca material de ambalaj pentru alimente, jucării etc.

Toate materialele termoizolante Estplast EPS sunt fabricate din materii prime care conțin materiale ignifuge - ignifuge și îndeplinesc cerințele clasei de rezistență la foc E (Euroclass) din EN ISO 11925-2, adică sunt greu inflamabile. Temperatura exploatării încălzitoarelor EPS Estplast este de la -200 la + 85 ° C.

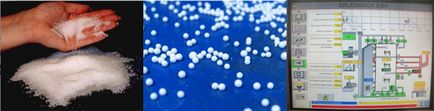

Materiile prime polimerice pentru obținerea EPS sunt obținute sub formă de granule cu diametrul de 0,5 până la 1,3 mm. Furnizorii produc granule conform unei anumite rețete, conform căreia granulele conțin o cantitate mică de gaz natural - pentan. Fiecare granulă mică este impregnată cu gaz.

În faza de pre-spumare, încălzirea crește volumul inițial al peletei de aproximativ 50 de ori și o eliberare rapidă a gazului din granule are loc în faza de tranziție a sticlei.

Estplast folosește în procesul de spumare preliminară tehnologii foarte complexe și echipamente complexe. Folosind un sistem de cântărire controlat de calculator, cantitatea măsurată de granule este trimisă către unitatea de spumare. Aburul este introdus în vas, agitatorul amestecă granulele de spumare și aburul fierbinte determină eliberarea pentanului din pelete. Indicatorul nivelului indică computerul când este atinsă volumul de referință dorit. După faza de stabilizare a presiunii, granulele crescute sunt descărcate în cadrul de uscare, unde suprafața lor este uscată din condensul de abur. Pre-spumarea este completă și puteți începe un nou ciclu. Procesul continuă aproximativ 200 de secunde.

După uscarea granulelor spumate, acestea sunt suflate în pungi mari de depozitare deschise. Granulele au suferit o transformare dinamică și fizică, datorită căruia s-a format un vid în milioane de celule formate. Vacuumul trebuie egalat prin presiune atmosferică, altfel echilibrul fragil poate duce la precipitarea sau ruperea granulelor. Procesul de stabilizare a granulelor de spumă permite granulelor să se umple complet cu aer și să se stabilizeze. În funcție de densitatea dorită a granulelor de spumare, stabilizarea poate dura între 12 și 48 de ore. După terminarea procesului de stabilizare, peleții sunt pregătiți pentru formarea blocurilor.

Procesul de turnare înseamnă formarea de blocuri de perle expandate libere. Blocurile Estplast EPS sunt formate într-un bloc cu utilizarea noilor tehnologii și a vidului.

Prin sistemul de senzori de sarcină, computerul poate monitoriza greutatea exactă a peletelor introduse în cavitatea matriței. Când cavitatea matriței este umplută, computerul controlează evacuarea aerului rezidual din cavitate prin unitatea de vid.

Vacuumul este menținut de o vaptă foarte încălzită care bate o cavitate a unei forme umplut cu granule. Procesul de suflare în vid transformă structura polimerică a suprafeței granulelor la moale și apoi urmează tratarea cavității matriței cu o vapori chiar mai fierbinte. Căldura eliberată de abur și expunerea ulterioară la presiune contribuie la o creștere suplimentară a granulelor.

Deoarece avem de-a face cu un mediu sub presiune, granulele pot crește în volum doar prin umplerea decalajelor dintre ele, ca urmare a suprafețelor murdare lipite împreună, formând o structură întărită în formă de polyhedra. Când presiunea atinge limita necesară, calculatorul eliberează unitatea de sub presiune. Granulele libere acum se coagulează și formează un bloc monolitic.

Aplicând cea mai recentă tehnologie, în producția de Estplast EPS, după ce blocul este eliberat sub presiune, se utilizează o etapă suplimentară în cazul în care blocurile proaspăt turnate sunt tratate cu un vid parțial pentru a accelera răcirea. În timpul etapei suplimentare, umiditatea reziduală este aspirată din unitate, rezultând o unitate EPS mai uscată și mai densă. Blocul este scos din matriță și puteți începe un nou ciclu.

Următorul pas în producția EPS este vindecarea. Acest lucru nu numai că accelerează procesul de întărire a blocurilor proaspăt turnate, ci asigură stabilitatea dimensională și uscăciunea completă a materialului pentru a obține rezultate mai bune de prelucrare. Acesta este unul dintre motivele pentru care credem că suntem capabili să oferim servicii de ultimă generație și cât mai scurt timp de livrare posibil chiar și în timpul celui mai activ sezon de construcție.

În producția de EPS, Estplast folosește cea mai recentă tehnologie și blocurile turnate de cea mai înaltă calitate sunt utilizate în multe zone, de obicei, scurte necesită tăierea blocurilor la dimensiunea dorită. Pentru a tăia o suprafață moale și pentru a menține un control strict asupra calității dimensiunilor tolerate, Estplast folosește un număr de mașini de tăiat la cald cu fire încălzite. Firele sunt încălzite electric, iar caracteristicile de rezistență ale sistemelor de încălzire permit atingerea unei temperaturi de 200 până la 420 ° C. Pentru tăierea la lungimea și lățimea necesare, firele trec automat prin bloc.