Cusăturile în structuri cu îmbinări sudate trebuie să fie monitorizate în mod constant. Și nu depinde de momentul în care a fost făcută conexiunea. Sunt utilizate diferite metode pentru acest lucru. dintre care una este detectarea defectelor cu ultrasunete (UZD). Ea este superioară fluoroscopiei în precizia studiilor ei. și detectarea defectelor radio. și detectarea defectelor la gama.

Trebuie remarcat faptul că această tehnică nu este nouă. Acesta a fost utilizat de la anii treizeci ai secolului trecut, iar astăzi testarea ultrasonică a îmbinărilor sudate este populară, deoarece cu ajutorul acestuia este posibil să se detecteze cele mai mici defecte din interiorul sudurii. Și, după cum arată practica, defectele ascunse sunt principalele motive serioase pentru lipsa de fiabilitate a structurii sudate.

Teoria tehnologiei

În centrul vibrațiilor ultrasonice se află undele acustice obișnuite, care au o frecvență de oscilație mai mare de 20 kHz. Persoana nu le aude. Pătrunzând în metal, valurile cad între particulele sale, care sunt în echilibru, care oscilează într-o singură fază. Distanța dintre ele este egală cu lungimea undei ultrasonice. Acest indicator depinde de viteza trecerii prin cusătura metalică și de frecvența oscilațiilor. Dependența este determinată de formula:

- L este lungimea de undă;

- c este viteza de deplasare;

- f este frecvența de oscilație.

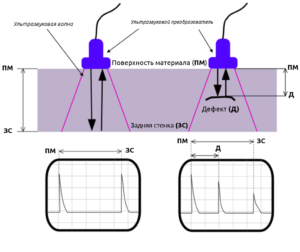

Viteza depinde de densitatea materialului. De exemplu, undele ultrasonice se deplasează mai repede în direcția longitudinală decât în direcția transversală. Asta este, dacă în calea valului există goluri (alt mediu), atunci viteza lui se schimbă. În același timp, întâlnirea în drumul său diverse defecte. există o reflectare a valurilor de pe pereții cochiliilor, crăpăturilor și golurilor. Și, în consecință, abaterea de la fluxul direcționat. Operatorul vede modificarea mișcării pe monitorul dispozitivului ultrasonic al dispozitivului și, prin anumite caracteristici, determină defectul care a apărut pe calea mișcării undelor acustice.

De exemplu, atenția este acordată amplitudinii undei reflectate, determinând astfel mărimea defectului în cusătura de sudură. Sau până la propagarea valului ultrasonic în metal, care determină distanța față de defect.

Tipuri de teste cu ultrasunete

În prezent, în industrie sunt utilizate mai multe metode de detectare a defectelor ultrasonice ale îmbinărilor sudate. Să luăm în considerare fiecare dintre ele.

- Metoda Shadow de diagnostic. Această tehnică se bazează pe utilizarea a două traductoare, care sunt instalate pe diferite fețe ale obiectului studiat. Unul dintre ele este un radiator, al doilea este un receptor. Locul de instalare este strict perpendicular pe planul de sudură investigat. Emițătorul direcționează fluxul de unde ultrasonice pe cusătura, receptorul le primește de cealaltă parte. Dacă se formează o zonă neclară în fluxul de valuri, aceasta indică faptul că o secțiune cu un mediu diferit a fost prinsă în calea sa, adică este detectat un defect.

- Metoda echo-puls. Pentru a face acest lucru, se utilizează un detector de defecte ultrasonice, care emite valuri și le primește. În acest caz, se utilizează tehnologia de reflexie cu ultrasunete de la pereții zonelor defecte. Dacă valurile au trecut prin metalul de sudură și nu sunt reflectate pe dispozitivul de recepție, atunci nu există defecte în el. Dacă există o reflecție, atunci există un defect în interiorul cusăturii.

- oglindă Echo. Această inspecție cu ultrasunete a sudurilor este un subtip al celui precedent. Utilizează două instrumente: un radiator și un receptor. Numai ele sunt instalate pe o parte a metalului studiat. Emițătorul trimite valuri sub un unghi, cad pe defecte și se reflectă. Aceste oscilații reflectate sunt primite de către receptor. De obicei, defectele verticale sunt înregistrate în crăpăturile de sudură.

- Oglinda-umbră. Această metodă de control cu ultrasunete este o simbioză a umbrei și a oglinzii. Ambele dispozitive sunt instalate pe o parte a metalului examinat. Emițătorul trimite valuri oblice, ele sunt reflectate de peretele metalului de bază și sunt recepționate de receptor. Dacă pe traiectoria undelor reflectate nu există defecte în sudura, acestea trec neschimbate. Dacă receptorul a reflectat o zonă orb, atunci există un defect în interiorul cusăturii.

- Metoda delta. În centrul acestei metode de monitorizare a îmbinărilor sudate prin ultrasunete se află rearanjarea prin defect a oscilațiilor acustice direcționate în interiorul îmbinării sudate. De fapt, undele reflectate sunt împărțite în oglindă, transformabile pe direcția longitudinală și re-emise. Receptorul nu poate prinde toate valurile, mai ales reflectat și mutându-se direct la el. Mărimea defectului și a formei acestuia depinde de numărul de valuri primite. Nu este cea mai bună verificare, deoarece este legată de reglarea fină a echipamentului, de complexitatea descifrării rezultatelor obținute, în special la testarea cusăturii de sudură cu o lățime mai mare de 15 mm. Atunci când se efectuează controlul calității cu ultrasunete a metalelor, această metodă impune cerințe stricte față de curățenia cusăturii de sudură.

Acestea sunt metodele de testare cu ultrasunete utilizate astăzi pentru a determina calitatea îmbinărilor sudate. Trebuie remarcat faptul că majoritatea experților utilizează metoda echo-puls și umbra. Restul sunt mai rare. Ambele variante sunt utilizate în principal în testarea cu ultrasunete.

Cum se face detecția defectelor cu ultrasunete?

- Curățarea cusăturii sudate și a secțiunilor adiacente se face la o lățime de 50-70 mm pe fiecare parte.

- Pentru obținerea unor rezultate mai precise, se aplică un lubrifiant la îmbinare. De exemplu, poate fi un solidol, glicerină sau orice alt ulei tehnic.

- Dispozitivul este reglat conform GOST.

- Emițătorul este instalat pe o parte și pornit.

- Pe partea opusă, căutătorul (receptorul) face mișcări zig-zag de-a lungul îmbinării sudate. În acest caz, dispozitivul se întoarce ușor în jurul axei sale cu 10-15 °.

- De îndată ce un semnal cu o amplitudine maximă apare pe monitor, este probabilitatea ca un defect să se găsească în metalul de sudură. Dar este necesar să se asigure că semnalul reflectorizant nu cauzează inegalitatea cusăturii.

- Dacă nu a fost confirmată, se înregistrează coordonatele erorii.

- Conform GOST, testul este efectuat pentru două sau trei treceri.

- Toate rezultatele sunt înregistrate într-un jurnal special.

Atenție vă rog! Controlul calității articulațiilor colțate sudate (barele T) se efectuează numai printr-o metodă echo-puls, metoda de umbră nu este potrivită aici.

Rezultatele evaluării parametrilor

Sensibilitatea dispozitivului este principalul factor al calității lucrării. Cum îl puteți folosi pentru a recunoaște parametrii defecțiunilor.

Mai întâi, se determină numărul de defecte. Chiar și la cele mai apropiate distanțe, metoda ecoului poate determina: un defect în cusătura de sudură sau două (mai multe). Evaluarea acestora se bazează pe următoarele criterii:

- amplitudinea undei acustice;

- extinderea sa (condiționată);

- dimensiunea defectului și forma sa.

Lungimea undei și lățimea defectului pot fi determinate prin mutarea radiatorului de-a lungul îmbinării de sudură. Înălțimea unui crack sau a unei cochilii poate fi determinată din diferența dintre intervalele de timp dintre valul reflectat și valul emis anterior. Forma defectului este determinată de o tehnică specială. Se bazează pe forma semnalului reflectat, care apare pe monitor.

Metoda de detecție a defectelor cu ultrasunete este complexă, prin urmare calitatea rezultatelor obținute depinde de calificarea operatorului și de conformitatea indicatorilor obținuți, care guvernează GOST.

Avantajele și dezavantajele testării cu ultrasunete a țevilor

Mijloacele metodei de control al îmbinărilor sudate includ următoarele criterii.

- Examenul trece rapid.

- Rezultatul diagnosticului este ridicat.

- Metoda de control al sudurilor folosind ultrasunete este cea mai ieftină opțiune.

- El este, de asemenea, cea mai sigură persoană.

- Dispozitivul pentru controlul calității cusăturii este un dispozitiv portabil, prin urmare mobilitatea tehnologiei este asigurată.

- Diagnosticarea cu ultrasunete este efectuată fără a afecta partea investigată.

- Nu este nevoie să opriți echipamentul sau obiectul pentru a efectua controlul sudurii.

- Puteți verifica îmbinările metalelor inoxidabile, negre și colorate.

De asemenea, există dezavantaje.

- Inspectarea îmbinărilor sudate ale conductelor sau ale altor structuri nu oferă o precizie sub forma defectului găsit. Problema este că aerul (gazul) sau zgura pot fi prezente în crăpături sau în cojile cusăturii sudate. Cele două materiale au o densitate diferită și, prin urmare, o reflexie diferită.

- Este dificil să se identifice defectele în detalii cu o configurație complexă. Valorile expediate pot fi reflectate într-o altă secțiune a cusăturii, mai degrabă decât pe cea investigată, datorită curburii. Și aceasta va furniza informații incorecte.

- Este dificil să se efectueze testarea cu ultrasunete a țevilor dacă metalul din care sunt fabricate are o structură cu granulație grosieră. În interiorul materialului va exista o difuzie a fluxului de direcție și a atenuării undelor reflectate.

- Este important să se abordeze în mod responsabil curățarea îmbinării sudate. Răgușia sau contaminarea, rugina sau balanțele, picăturile de șa de metal sau de aer pulverizat și porii de pe suprafață vor crea un obstacol în calea obținerii parametrilor corecți corespunzători GOST.

O cusătura controlată este o garanție că structura sudată este supravegheată. Studiile confirmă starea sa calitativă. Adică, este scăzută sau suficientă pentru a permite punerea în funcțiune a instalației sau continuarea operării acesteia. Prin urmare, există anumite standarde privind perioada de timp pentru efectuarea inspecțiilor. Ele trebuie respectate cu strictețe.

Trimiteți-vă prietenilor