Scopul separatoarelor microporoase și cerințele impuse acestora. În acumulatoare moderne de plumb folosite separatoare microporos, care împiedică placa din nou, filigranul din scurtcircuitelor, distanța fixă între plăcile pentru a le împiedica deplasarea cu agitare acumulative-ra și de a crea rezerva necesară de electrolit în spațiul interelectrodic și electrozii, oferind - de mare Elektroprom-conductivitate .

Calitatea separatoarelor are un efect semnificativ asupra performanței bateriei. Deci, rezistența lor ohmică determină capacitatea bateriilor atunci când sunt descărcate în moduri scurte. Separatorii care schimbă condițiile de acces ale acidului la electrozi pot întări sau invers, încetini înotul masei active a plăcilor pozitive și viteza de sulfatare a plăcilor negative, având astfel un efect semnificativ asupra duratei de viață a bateriilor:

Următoarele cerințe se aplică separatoarelor microporoase:

Rezistență chimică ridicată;

Suficientă rezistență mecanică și elasticitate; posibil o valoare mică a rezistivității electrice relative (a se vedea nota de subsol a tabelului 30);

Persistența proprietăților și higroscopicitatea minimă pentru depozitarea pe termen lung;

Capacitatea de a impregna rapid cu electrolit; disponibilitatea și ieftinitatea materiilor prime și ușurința de producție.

Dacă luăm în considerare toate aceste circumstanțe, trebuie notat faptul că numărul separatoarelor care au găsit aplicații practice este relativ mic. În Suze sovietic, separatoarele sunt folosite din lume, myplast, plasticine și obligil.

Tehnologia de fabricare a separatoarelor. Miropor (ebonit microporos) pentru separatoare este produs în prezent în două tipuri: de la revertex și așa-numitul PN. Materia primă pentru ambele tipuri este cauciuc natural.

Revertex este un latex conservat - un suc de mamifere din plante de cauciuc. Acesta este un material rar.

Mypor PN se prepară prin amestecarea unor soiuri de cauciuc natural "Crepe" sau "Shield Afumat" cu silicagel și sulf și expunerea amestecului la vulcanizare.

Un mipon cu nervuri poate fi fabricat în două moduri. În conformitate cu prima metodă, este mai întâi pregătită o foaie netedă, groasă, în care canelurile dintre nervuri sunt selectate de tăietorul de frezat. Principalul dezavantaj al acestei metode este pierderea mare a cauciucului sub formă de așchii. Drept rezultat, miporiul cu nervuri este de câteva ori mai scump decât cel neted.

Conform celei de-a doua metode, protuberanțele rotunde sau ovale sunt extrudate pe foaia subțire subțire a moporelor-bumps, înlocuind coaste. Această metodă este mai rațională, deoarece permite evitarea pierderilor de materii prime limitate.

Mipor satisface cel mai bine majoritatea cerințelor de mai sus. Este deosebit de bun în cazurile în care este necesară o protecție sigură împotriva scurtcircuitului. Utilizarea miporei a permis dezvoltarea unui număr de noi modele de baterii cu distanțe reduse ale electrozilor și o durată mai lungă de viață.

dezavantaje Mipora sunt rată relativ scăzută a deficitului de impregnare electrolitică a materiei prime, și ce-a începe să separatori foarte subțiri (0,2-0,3 mm) înainte de perfuzie de timp mipora prezent nu este dezvoltat.

Mypor este utilizat pentru bateriile de autoturisme și avioane.

Myplast este un policlorovinil microporos obținut prin metoda de sinterizare. Acest separator este instantaneu impregnat cu un electrolit, are o rezistență mecanică satisfăcătoare, rezistență chimică foarte mare. Separatoarele din myplast sunt fabricate într-o gamă largă, incluzând grosimea de 0,2-0,3 mm; Materia primă inițială pentru mica (rășină de clorură de polivinil) este mai puțin limitată. Toate acestea fac din meplast cel mai promițător material pentru fabricarea separatoarelor.

Fabricarea de separatoare de miplasta se compune din următoarele etape: uscarea incluziunile dropout rășinii ce formează separatoare, sinterizare și răcirea separatoare separator îndepărtare benzi forme, tăierea benzii în cuști individuale, promyvkn lor, surfactanți ob rabotki, uscare, remedieri de clasificare căsătorie, împachetare.

Mai jos sunt explicații scurte pentru operațiile individuale ale fluxului mecanizat.

Scopul uscării este de a da rășinii o fluiditate, pentru a elimina umezeala și a elimina substanțele volatile. Uscarea este necesară, deoarece rășina umedă nu se potrivește bine pe mucegai sau pe bandă și când cocsarea dă fisuri. Dar uscarea excesivă este dăunătoare, deoarece determină sinterizarea particulelor individuale de rășină, ceea ce face de asemenea dificilă fixarea pe bandă. Rășina rădăcină trebuie păstrată timp îndelungat, dați-i timp pentru a obține umezeală și, din nou, eliberați-o. Modul de uscare optimă: 90-100 ° C timp de 1 oră.

Includerile de screening sunt efectuate pentru a elimina impuritățile întâmplătoare. Acestea din urmă sunt reținute în mod fiabil pe o sită nr. 01E atunci când rășina inițială este trecută prin ea.

Formarea separatoarelor este posibilă fie manual în matrițe de oțel, fie pe mașini cu bandă. În cel de-al doilea caz, rășina este așezată pe o bandă netedă de nichel, iar nervurile sunt stoarse cu o rolă. Contracția rășinii în timpul procesului de formare este de aproximativ 20%. Prin urmare, adâncimea matriței ar trebui să fie cu 20% mai mare decât grosimea specificată a separatoarelor.

Sinterizarea separatoarelor se efectuează la 215-230 ° C timp de 6-12 minute, în funcție de grosimea plăcilor. Dacă temperatura de sinterizare este prea mare, rășina de pe suprafață este cărbită, în timp ce stratul interior al acesteia nu are timp să se prăjească. În plus, rășina este înmuiată prea repede și uneori se obține o foaie fuzionată continuă în locul separatorului poros. În cele din urmă, dacă temperatura de sinterizare este prea mare, poate fi dificil să se asigure o încălzire uniformă pe toată suprafața frunzei. Sinterizarea la temperaturi extrem de scăzute prelungește nerezonabil procesul și reduce puterea separatoarelor.

Formele separatoare de mutare trebuie efectuată numai după ultima răcire la 60 ° C. Pentru a accelera formele afaceri la schimbare de refrigerare - în formă de lay legat la răcire placa de oțel. Din acest motiv, timpul de răcire este scurtat la 2-3 minute.

Cu fabricarea continuă a separatoarelor, îndepărtarea lor din banda de oțel este mult mai ușoară în comparație cu formele manuale.

Spălarea separatoarelor și tratarea cu substanțe tensioactive. În timpul procesului de sinterizare are loc o descompunere nesemnificativă a rășinii de clorură de polivinil, ca urmare a apariției în separatoare a compușilor solubili de clor. Între timp, conținutul de clor din implant nu trebuie să depășească 0,002% din specificațiile tehnice. Prin urmare, separatoarele fabricate trebuie spălate cu apă caldă timp de 2-4 ore.

Separatoarele cu șaibe care se pot spăla pot fi așezate fără separatoare, cele netede trebuie așezate în rame speciale, facilitând circulația apei.

Atunci când se spală simultan cu clorul din separatoare, emulgatorul este spălat parțial, asigurându-se umectarea bună a acestora. Pentru a compensa această pierdere, se recomandă ca separatoarele spălate să fie imersate timp de o jumătate de oră într-o soluție de sulfanol (0,5 g pe 1 litru de apă)

Apoi îndreptați separatoarele spre uscător. Acest tratament asigură umezirea instantanee a implantului.

Separatoarele de uscare produse în uscător cu un spirit coș circulație, încălzit la 50-60 ° C separatoarele de intarire de aer uscat a arătat că conținutul de umiditate este de 0,5-1% în greutate separator umiditate sy. Această cantitate de umiditate pentru baterii este complet inofensivă (mi-por în aceleași condiții, câștigând 1-1,5% umiditate).

Atunci când separatoare de clasificare definesc: dimensiunea de separatoare și conformitatea acestora cu cratimă-zham, cu rezistență electrică, rezistența mecanică-ical Nali-Chie pori și impurități prea mari, curățarea completă a clorului.

Corectarea este supusă la trei tipuri de separatoare respinse:

La separatoarele prea groase, șmirghelul este îndepărtat din grosimea excesivă;

Separatoarele insuficient spălate sunt spălate repetat;

În prezența unor găuri mai mici, acestea sunt umplute cu o mască constând din di- bitum nr. 5 și 10 g per-

Cloroetan (50 ml), benzen (50 ml), rășină clorovinil.

În prezent, separatoarele myplastice sunt utilizate la starter și alte tipuri de acumulatoare. Cu toate acestea, trebuie să se țină seama de faptul că utilizarea miplasta foarte subțire posibilitate, dar numai cu o mică viață a bateriei, deoarece astfel de separatoare subțiri nu protejează împotriva scurtcircuitelor.

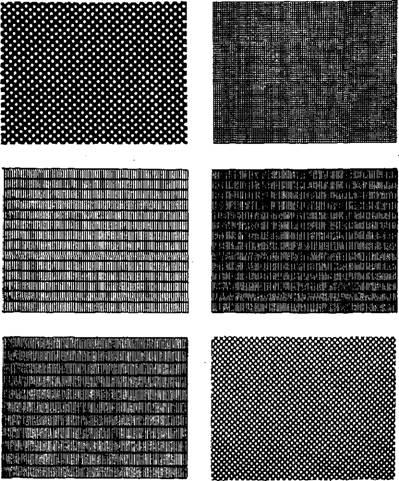

Apariția unor separatoare microporoase este prezentată în Fig. 46.

Fig. 46. Separatoare microporoase:

A - mnplast, 6 - mnpor, - carton de azbest, ровинил (порвиг)

Noua formă ieftină de separator microporoasă a fost obținut din pastă de lemn amestecat cu un antifilitovym asbes-how rezistent la acizi - asbodrevesny separator carton. două refierberea anta dimensionare carton (latex de cauciuc sintetic SCS-30 și fenol-formaldehidă rășină C-1), au fost elaborate și aplicate la asbo- metodei

borduri de carton de rășină C-1 cu umplutură. Aceste separatoare vor găsi o aplicație largă în cazul tipurilor de baterii de masă, unde se utilizează acum tipuri mai mari de separatoare.

Dintre separatoarele microporoase dezvoltate în ultimul an, se menționează plastifiantul și povvinilul.

Fig. 47. Separatoare din plastic vinil perforat și fante perforate-ebonită

Plastipore - un nou separator al rășinii perclorovinil. Are o porozitate volumetrică ridicată, care permite creșterea rezervelor de electroliți din baterii și atunci când este utilizată în

Acumulatorii își îmbunătățesc performanțele comparativ cu ansamblul cu separatoare de serii existente.

Porii și nulul sunt un separator microporos de polichlorură-vinil. Are porozitate cu volum mare și elasticitate mare. Poate fi produsă în diferite variante, care diferă în diametrul și elasticitatea porilor.

Într-o baterie plumb-acid, separatoarele sunt de asemenea folosite din viniplast perforat, ebonită perforată și pro-sculptată și pâslă din sticlă. Apariția unora dintre aceste separatoare este prezentată în Fig. 47.

Primele două sunt utilizate în combinație cu diferiți separatori microporosi și servesc la fixarea distanței dintre electrozi, pentru a facilita accesul acidului la electrodul pozitiv. Separatoarele de fibre de sticlă sunt folosite în principal pentru a proteja împotriva drenării maselor active pozitive. Simultan, aceste separatoare servesc drept rezervor pentru electrolit. Cu toate acestea, bulele de gaz sunt ușor deținute în ele, ceea ce este nedorit din mai multe motive. Proprietățile fizico-chimice ale separatoarelor cele mai comune sunt prezentate în tabelul. 30.

Parametrii fizico-chimici ai separatoarelor diferite

* Raportul dintre rezistența electrică a separatoarelor impregnate cu orice soluție a electrolitului și rezistența unui strat echivalent al aceluiași electrolit (în ceea ce privește grosimea și secțiunea transversală).

** Măsurat 24 de ore după impregnare. ** - * Măsurat la o oră după impregnare.

În acest scop se utilizează următoarele tipuri de separatoare: plastic vinilic ondulat, plăci viniplastice netede cu gaură, cu nervuri, cadre din polistiren turnat.

Plasticul vinilic ondulat ca separator al acumulatorilor alcalini are o serie de avantaje fata de tijele ebonite, foile vinyplast sunt durabile si elastice. Utilizarea unui separator de viniplast ondulat permite mecanizarea procesului de colectare a acumulatorilor.

Dezavantajul acestui separator este acela că protejează oarecum suprafata plăcilor de electrozi mai mult decât bastoanele ebonite.

Producția de plastic vinilic perforat derulat constă din următoarele operații de bază: prepararea calendarei (laminare cu calibrare simultană) a unei folii de plastic de vinil cu grosimea de 0,2-0,4 mm; Perforarea unui film pe o matriță de acționare continuă; Corrugarea filmului prin trecerea lui între două role de profil încălzite.

Mai jos sunt câțiva indicatori ai stratului vinilic ondulat: grosimea filmului - 0,45 mm; înălțimea valurilor este de 1,8-2,0 mm, grosimea valurilor este de 4-5 mm; grad de deschidere - 55%; diametrul găurii este de 2,8 mm; distanța dintre centrele găurilor este de 3,1 mm; greutate 1 mg-277 g.

Plăcile viniplastice netede, găurite, cu nervuri aplicate pe o parte, sunt folosite în bateriile alcaline ale unor plante.

Asemenea separatoare sunt: grosimea filmului - 0,4 mm, eleroanele grosime - 0,95 mm, diametrul găurii - 2,5 mm, pasul dintre centrele găurilor - 3.4 mm, pasul între rânduri - 3 , 0 mm, distanța dintre axele nervurilor este de 12 mm, gradul de deschidere este de 47-50%.

Caracteristicile electrice ale acumulatorilor colectați cu plăcuțe netede sunt cu mult mai slabe decât caracteristicile acumulatorilor colectați cu tije de ebonit sau plastic vinilic ondulate.

Cadru de polistiren turnate utilizate în separatorii insulare de calitate în anumite tipuri de baterii alcaline lamele - design de Noe, au mai multe avantaje față de alte tipuri de separatoare: puțin de frontieră împiedică fluxul de curent, acestea se pot potrivi cu ușurință în spațiul de separare în ansamblul acumulativ domnului și permite mecanizarea ansamblului, Consumul de material pe cadru este mai mic decât pe separatoarele viniplastului ondulat. Dezavantajul cadrelor de polistiren este fragilitatea lor.

În mod fundamental, separatoarele de cadru pot fi turnate din alte rășini rezistente la alcalii mai puțin fragile, de exemplu polietilenă, polistiren, rășini poliamidice etc.

Bateriile cu electrozi bezlamelnymi ca separabile-tors folosite: nylon, clor filtre textile materiale PPP-15 (fibre pe bază de polivinil), clasele rezistente la alcalii de hârtie (hârtie № 4) și alte materiale.

Una dintre primele țesături utilizate în bateriile alcaline cu electrozi fără fibre a fost țesătură din polivinilclorură, dar datorită grosimii mari (0,6-0,9 mm) nu poate fi utilizată în alte baterii. În plus, studiile au arătat că aceste materiale nu pot funcționa la temperaturi de peste 40 ° C, deoarece există o contracție mare și o creștere a rezistenței electrice relative (a se vedea nota de subsol a tabelului 30).

Durata de viață a bateriilor cu aceste țesuturi și electrozii presați nu depășește 300-350 de cicluri datorită dimensiunii mari a porilor din material (180-200 μm). În timpul funcționării bateriilor, pulberea din masa activă trece prin pori și masa activă este spălată sau plăcile sunt închise din cauza germinării masei active.

Cele mai multe dintre aceste materiale (în unul sau două straturi), se poate utiliza un apel în baterii cu electrozi cermet (de exemplu, venă țesătură de nailon, caproic Nye tesatura compactat tesatura monofilament cu clor tesatura gramada, tesatura de clor, cu un teanc). Bateriile cu rânduri electrice presate aceste materiale sunt utilizate numai în combinație cu un alt separator (film, hârtie) având o dimensiune a porilor de aproximativ 2-3 microni.

Testele țesuturi păroase în baterii cu metallokera - electrozi ically (de exemplu, nichel-fier) a dat rezultate satisfăcătoare în modul de pornire. Dar aceste țesături sunt foarte scumpe și nu pot fi utilizate pentru producerea în serie a bateriilor de către industrie. Un material valoros pentru producerea separatoarelor microporoase de surse chimice de curent este diafragma PT. Acest material, de exemplu, FPP-15, este comprimat sub o presiune de 107-4 Pa și YU7 obrabaty-vayut umezire OP-7, OP-Yu. În forma finită OP separator microporoasă este un separator laminat format din nailon sau țesuturi clor, hârtii și filme hidrofile alcaline rezistente rezistente alcaline.

Separatoarele bazate pe FPP-15 au fost testate în baterii și au dat rezultate pozitive. Dintre hârtiile rezistente alcaline-D găsi utilizare-4, care este capabil să absoarbă 950-1000% (în greutate-ce) electrolit. Principalul dezavantaj al acestei lucrări este inegalitatea sa în grosime (variația grosimii de la 25 la 40 microni într-o singură rolă).