9.2. IDENTIFICAREA MATERIALELOR METALICE

Identificarea materialelor metalice constă în determinarea anumitor proprietăți specifice unui anumit material: coeficientul de dilatare termică, conductivitatea termică, punctul de topire. densitatea, rezistivitatea electrică, proprietățile magnetice, oxidabilitatea în aer, natura interacțiunii cu reactivii chimici etc.

9.2.1. Identificarea plăcii metalice prin coeficientul de dilatare termică

Pentru comparație, coeficienții de dilatare termică (CTE) de necunoscut și placa plană metalică cunoscută necesită două dintre aceste metale 75-100 mm în lungime, 5-10 mm în lățime și nu mai mult de 1 mm grosime. La capete, ambele plăci sunt sudate prin sudură prin puncte sau conectate ferm cu două șuruburi. Probele dintr-un metal mai subțire (0,1-0,3 mm) pot avea o lungime de 40-50 mm și o lățime de 2-4 mm. Conectarea plăcilor subțiri este posibilă prin sudare pe toată lungimea sau, dacă metalul nu este sudat, prin lipire cu lipire la temperatură joasă cu plumb.

Preparată printr-una din metodele de mai sus, placa bimetalică este îndreptată și apoi încălzită în orice fel la o temperatură de 10 ° C până la 150 ° C. Când este încălzit, sacul bimetalic este îndoit, astfel încât o placă cu un CTE mare este în afara cotului. cu cele mai mici - pe interior. Cunoscând de la care metal este realizată placa de comandă, este posibilă estimarea CTE a celei de-a doua plăci dintr-un metal necunoscut. Dacă placa bimetalică nu devine curbată în timpul încălzirii, KTP-ul ambelor metale este același. Este de dorit ca placa de control să fie făcută din metal, CTE din care ar fi aproape de CTE a materialului de testare.

Cu metoda descrisă, este de asemenea posibil să se identifice materialele polimerice din tablă conectate mecanic și încălzite la 75 ° C.

9.2.2. Determinarea gradului de oțel după tipul de scânteie

Pentru a determina gradul de oțel prin cantitatea de carbon și elementele de aliere conținute în el, proba de oțel este supusă unui "test de scânteie". Pentru a face acest lucru, eșantionul este apăsat pe o roată de măcinare a cerealelor cu rotație medie. Prin ieșirea din cercul unui pachet de scântei, puteți judeca gradul de oțel. Scânteile formate diferă una de cealaltă în lungimea, culoarea și forma pinioanelor individuale formate pe liniile de scânteie solide. Unele tipuri de oțeluri rezistente la coroziune. precum și a metalelor și aliajelor moi (cupru, aluminiu, alamă, bronz, aliaje de aluminiu etc.) nu formează o scânteie.

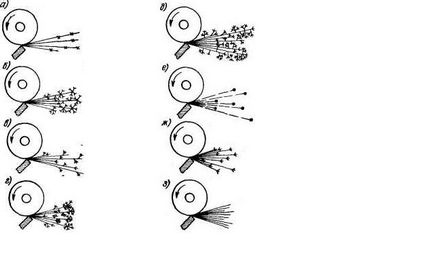

Natura scântei pentru unele oțeluri structurale este prezentată în Fig. 9.1.

Observăm că apariția unei scântei se datorează arderii de carbon din oțel. iar natura asteriscurilor la capetele scantei se datorează prezenței elementelor de aliere. Prin urmare, metalele pure și aliajele lor nu formează scântei. De asemenea, nu formați elemente de aliere a scântei, care se oxidează slab atunci când sunt încălzite în aer. Acest lucru se aplică oțelurilor rezistente la coroziune din oțel 1X18N9T și oțeluri crom-nichel-titan.

Fig. 9.1. Tipul de scânteie care are loc în timpul măcinării rapide a oțelului: a - calitate de calitate a cărbunelui 10; б - automat А12; în grade calitative de calitate 40 și 45; d - instrument. calitatile de carbon U8 si U10; d - gradul de azot rezistent la coroziune 12HNZA; rezistente chimic rezistente la căldură 40HНМ și 5ХНМ; g - rulment cu bile SHX15 н ШХ9; з - instrumental de rezistență la șoc grad ХВГ

9.2.3. Cum se distinge oțelul din aliaj de înaltă calitate din carbon

Oțeluri de înaltă calitate. în special clasele 1X18N9T și 1X18N10T, se pot distinge cu ușurință de oțelurile cu conținut ridicat de carbon. a căror compoziție nu include cromul și titanul, prin umectarea lor cu lipit de plumb-staniu topit. de exemplu marca POS-40 (tractor). Ca flux, se poate folosi o soluție apoasă saturată de clorură de zinc. Oțelurile de oțel de orice grad și grad de tratament termic sunt bine umezite prin lipire. Oțeluri de înaltă calitate. conținând crom ca aditivi de aliere. titan, tungsten, aluminiu, beriliu și alte metale, nu sunt umectate prin lipire topită cu un flux de clorură de zinc.

O caracteristică remarcabilă a aliajelor Invar și Superinvar este valoarea scăzută a dilatării termice, care se află în intervalul de temperatură de la -80 la +100 ° C. Această caracteristică ușurează diferențierea dintre invar și superinvar din covar și oțel. care, în aparență, proprietățile mecanice și magnetice sunt foarte asemănătoare. Esența verificării presupusului invar sau superinvar este după cum urmează.

O bară mică sau o bară cu o secțiune transversală de aproximativ 10 mm2 și o lungime de 50-60 mm la capete este fixată între fălcile metalului sau mașinilor. Apoi, arzătorul de gaz (sau alt încălzitor) încălzește specimenul fixat în mijloc la o temperatură de 200-250 ° C. Datorită conductivității termice scăzute a aliajului, transferul de căldură către fălcile viciului este neglijabil. un eșantion de oțel se va îndoi. Din kovara - mai puțin, dar destul de vizibil. Din Invar sau Superinvar, proba încălzită rămâne dreaptă sau se îndoaie foarte ușor.

Caracteristica aliajului kovar H29K18 în aspectul și proprietățile magnetice este ușor de confundat cu majoritatea oțelurilor de carbon. O astfel de greșeală este plină de mari necazuri, deoarece covarul este un aliaj special de precizie. concepute pentru joncțiuni cu etanșare la vid și termic, cu multe clase de sticlă. oțelul nu posedă aceste proprietăți. Puteți distinge între kovar și oțel în unul din următoarele moduri.

Conductivitatea termică a covarului este semnificativ mai mică decât conductivitatea termică a oricărui brand de oțel carbon. Prin urmare, ținând capetele aceleași bare ale covarului și oțelului. este ușor de observat că căldura de oțel din capătul încălzit se va răspândi mult mai repede decât cea a covarului.

Absența îndoirii unei plăci bimetalice formate din plăcile combinate de Kovar și un metal necunoscut indică faptul că a doua placă este de asemenea realizată dintr-un covor.

Metoda cea mai fiabilă este aplicarea locală a unei picături de sticlă topită (de la C49-1 la C50-7) pentru metalul care urmează să fie sudat cu covar. O picătură de sticlă pe un eșantion de foi sau o înfășurare pe o tijă și o sârmă după răcire pe un covar rămâne intactă și pe o fisură de oțel.

Tungstenul și molibdenul, fiind materiale cu structură de fibre, sunt dificil de deosebit în aspect, în timp ce proprietățile lor fizice și chimice sunt semnificativ diferite. Distingeți clar tungstenul de molibden într-unul din următoarele moduri.

În flacăra unui arzător de gaze, încălziți capătul unui fir subțire sau al unei foi subțiri, până la căldură galbenă. Molibdenul va colora flacăra într-o culoare galben-verzuie. nbsp; tungsten - în roz deschis.

Când scoateți arzătorul din flacără, molibdenul va "fuma" ca rezultat al formării trioxidului de molibden. tungsten - practic "nu fumează".

Într-o soluție care conține 100 ml de acid azotic, 100 ml de acid sulfuric și 100 ml de apă, molibdenul este dizolvat intens. și tungsten - nr.

Sarma de molibden poate fi îndoită abrupt la unghiuri drepte. Firele de tungsten de la punctul de îndoire vor fi stratificate în fibre.

Densitatea tungstenului este aproape de două ori densitatea molibdenului. După ce au fost cântărite lungimi de sârmă sau foi și care au determinat volumul lor, este posibil să se distingă ușor și cu precizie tungstenul de molibden.

9.2.7. Identificarea metalelor în rezistență electrică

Un fir realizat dintr-un metal necunoscut cu un diametru de cel mult 1 mm poate fi identificat prin rezistivitatea sa electrică. Pentru a face acest lucru, o sursă de tensiune constantă este conectată la piesa de sârmă și se măsoară curentul în circuit. Cunoașterea diametrului firului și, valoarea rezistivității în consecință, secțiunea sa transversală și lungimea firului și rezistența acestuia pot fi obținute per secțiune (mm2) Unitate transversală și lungime pe unitate (m). Apoi, conform tabelului rezistivității metalelor, se determină care metal corespunde valorii rezistenței măsurate. Pentru măsurarea fiabilă a rezistenței electrice, firul trebuie să fie lung și diametrul său mic. Această metodă este recomandată în special pentru a distinge firul de cupru de mangan. care din cauza aceleiași culori este deseori confuză.

Multe din materialele structurale utilizate sunt similare în ceea ce privește aspectul, densitatea și proprietățile mecanice. Acest lucru se aplică în cea mai mare măsură oțelurilor carbonice și aliate. nichel. Kovar. Invar. nichrom, constantan etc.

Cu toate acestea, unele dintre ele diferă în ceea ce privește proprietățile magnetice. Deci, oțeluri rezistente la coroziune din clasele Х18Н9Т și Х18Н10Т, oțeluri și oțeluri rezistente la căldură. aliate cu crom. titan. mangan și alte elemente, sunt materiale nonmagnetice, așa cum se poate verifica ușor prin aducerea unui magnet permanent. Practic, toate nicromul, ferocromul și constantanul sunt nemagnetice.

9.2.9. Cum se distinge aluminiu de aliajele de aluminiu

Aluminiul pur poate fi cel mai bine distins de un aliaj de aluminiu (duraluminiu, silumin, babbit etc.) în modul următor. La locul degresat al unui metal necunoscut se aplică 1-2 picături de soluție concentrată de sodă caustică sau potasiu caustic. După 10-20 sec, alcalinele sunt spălate. Un loc strălucitor luminat pe locul alcalinelor indică faptul că metalul este aluminiu pur. Pe orice aliaj de aluminiu (cu siliciu - silumin, cu cupru - duraluminiu, cu antimoniu și staniu - babbits etc.), pata sub alcaline va fi întunecată.

Cu un grad ridicat de fiabilitate, metalele pot fi identificate prin densitate. În acest scop, se cântărește un eșantion de metal necunoscut de formă arbitrară, iar apoi volumul său este determinat de metoda de deplasare a fluidului (a se vedea punctul 1.7). În ceea ce privește volumul și masa, se determină densitatea metalului (în g / cm3) și, conform tabelelor corespunzătoare, se determină care metal corespunde valorii densității. În acest fel este posibil să se identifice nu numai metalele, ci și alte solide atât sub formă compactă, cât și sub formă de pulbere.

La determinarea volumului de fluid necesar de a utiliza, nu interacționează cu materialul de probă. Astfel, materialul higroscopic este înmuiată în alcool, acetonă, glicerol sau alte lichide cu viscozitate scăzută. La determinarea nivelului actual de materiale sub formă de pulbere pentru lichidul lor umectare completă (apă) se adaugă 3-5% agent tensioactiv OP-7, OP-10 sau detergent. Pulberea este bine amestecată cu lichidul pentru a îndepărta bulele mici de aer.

Acuratețea măsurării volumului și a masei unei probe dintr-un material necunoscut oferă o determinare precisă a densității sale. Prin urmare, volumul probei care trebuie măsurat nu trebuie să fie mai mic de 25-50 cm3.

Identificarea materialelor metalice cu un punct de topire de 350-600 „C se poate face prin măsurarea temperaturii de solidificare a metalului. In acest scop, o mică cantitate de material de testat este plasat într-un volum creuzet ceramic sau cuarț de câțiva centimetri cubi, și se încălzește pentru a fi topit. Câteva supraîncălzirii topiturii, încălzirea a fost oprită și administrat măsurarea Chromel-joncțiune Copel, Chromel-alumel sau termocupluri platină-rodiu-platină. termocuplu ramuri ar trebui să fie eliberat din metal protector sau Kera Carcasa nical. La răcire, joncțiunea topitură termocuplu este deplasat lent într-o direcție verticală. Când topiturii începe să se solidifice, care se găsește prin deplasarea termocuplu, este necesar să se monitorizeze îndeaproape tensiunea generată de termocuplu. Odată ce mișcarea termocuplu devine imposibilă, indicând faptul că solidificarea topiturii este numărat thermo -EDS punct de solidificare, care corespunde cu temperatura de topire a metalelor elementar. Apoi, un metal având același punct de topire (sau aproape de acesta) este determinat prin referință. La punerea în aplicare a metodei dezvăluite nu sunt luate în considerare fenomenul de subrăcire a topiturii, prezența mai multor faze lichide și solide în aliaje multicomponente, și de alți factori. care determină temperatura de solidificare a topiturii.

Pentru determinarea rapidă a punctului de topire al lipitorilor cu temperatură scăzută și de topire scăzută și, prin urmare, o evaluare aproximativă a compoziției acestora, se folosește următoarea metodă.

Într-o placă sau o bară de cupru, alamă sau aluminiu de 10-15 mm grosime, un orificiu orb cu diametrul de 5-6 mm este forat la o adâncime de 7-8 mm. Lângă gaură se fixează joncțiunea de măsurare a unui termocuplu cupru-constantan cu ramificații cu un diametru de 0,2-0,4 mm. În acest scop, este de asemenea posibil să se utilizeze un termocuplu cromel-cupru sau crom-alumel. Soluția de lipire care trebuie determinată este topită pe o placă încălzită pe placa electrică până când pe suprafața sa se formează un menisc convex. Când se formează meniscul, se măsoară temperatura. Din punctul de topire din tabelele respective, se determină compoziția lipitorului.

Aceeași metodă poate fi simplificată prin plasarea pe suprafața metalică pre-oxidat al unei piese mici (dimensiunea de câțiva milimetri cubi) de lipire de testare. Când se atinge punctul de topire, o bucată de lipire va avea o formă sferică. Acest moment este fixat cu un termocuplu.

Firește, cu cât mai precis este punctul de topire al lipitorului fixat. cu cât va fi mai bine determinată compoziția. Prin urmare, punctul de topire al aceleiași probe este determinat de 5-10 ori, iar rezultatele sunt medii.

Reduceti focul la mediu prin orificiul deschis umplut cu topitură, este posibil, închizând-o cu o bucată mică de fină sau de sticlă, prin care usor de observat momentul formării a meniscului.

Gradul de oțel poate fi determinat din structura cristalină a suprafeței sale. Pentru aceasta, structura trebuie vizualizată după cum urmează.