1.3. Metode de creștere a puterii.

1.3.1. Finisarea cilindrilor.

Înălțimea, secțiunea transversală a ferestrelor și canalelor de distribuție a gazelor, sistemul lor de localizare au o influență decisivă asupra puterii motorului. În "Vortex", diferența dintre înălțimea ferestrelor cilindrului superior și inferior atinge uneori 2 mm, fără a menționa suprafața ferestrelor și o curățare insuficientă a suprafeței canalelor. Ca rezultat, capacitățile diferite sunt îndepărtate din cilindri, ceea ce determină încălzirea inegală și uzura prematură a motorului.

Ferestrele cilindrilor superior și inferior trebuie să fie egale în înălțime și în zona secțiunii transversale, iar măsurătorile trebuie efectuate de la capătul superior al cilindrului. Se întâmplă ca pistoanele să se suprapună parțial ferestrelor, atunci trebuie să tăiați pistonul. Atunci când se reglează standardul, este necesar să se ia un cilindru cu ferestre amplasate mai sus și având o arie transversală mai mare.

Una dintre ferestrele de evacuare este blocată de un val de o treime. Acest curent trebuie să fie tăiat și să crească suprafața ferestrei până la nivelul celorlalte. La sfârșitul lucrărilor, toate muchiile ascuțite sunt rotunjite, canalele și ferestrele sunt curățate cu fileuri și servetele.

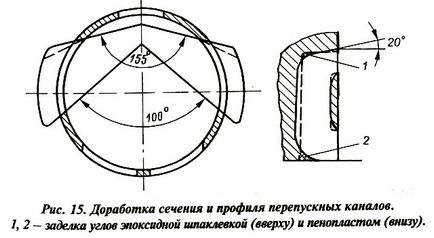

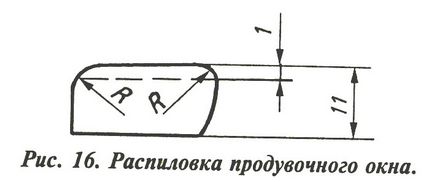

Când faceți upgrade "Whirlwind-M" puteți merge și într-un mod ușor diferit. Mai întâi, pentru a îmbunătăți purjarea și umplerea cilindrilor, canalele de by-pass și ferestrele de purjare sunt modificate în conformitate cu schema prezentată în Fig. 15 și Fig. 16.

Liniile punctate indică contururile inițiale ale canalelor și ferestrelor. După o astfel de completare în modul de sarcină maximă (pe un catarg), viteza de rotație este mărită cu 150 rpm.

În plus, pentru a răsuci amestecul de lucru proaspăt în camera de ardere, fantele tangențiale de până la 1 mm adâncime sunt frezate la capul cilindrului prin comprimare (Figura 17).

Tăierea capului capului de bloc (cu șabrovka ulterioară) permite ridicarea raportului de compresie geometrică a motorului la 9,5 fără detonare în toate modurile de funcționare pe benzina A-80. Valorile maxime de rotație cresc cu 100 rpm.

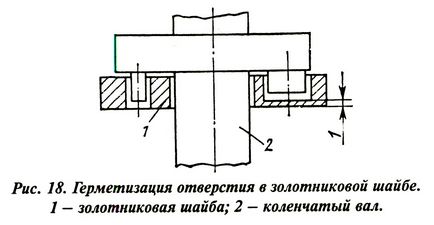

Șaibele de bobină au două găuri, care servesc la fixarea la punerea șaibelor pe arborele cotit. Când motorul atunci când pistonul se deplasează „în jos“ (presiunea crește carter) și gaura mare este situată vizavi de admisie, prin porțiunea de deschidere a amestecului din carter scurgerea - la carburator.

Dacă faceți șaibe cu găuri orb, atunci umplerea carterului și, în consecință, a cilindrilor cu un amestec combustibil se va îmbunătăți semnificativ (Figura 18).

1.3.2. Măriți raportul de compresie al motorului "Vortex".

O măsurare netedă a raportului de compresie (geometric) al motorului "Vortex" arată că acesta este de numai 6.0 în locul celui specificat în instrucțiunile 6.5-7. După cum se știe, pe măsură ce crește raportul de compresie, puterea motorului crește, iar rentabilitatea se îmbunătățește.

Pentru a crește raportul de compresie cu unul, este suficient să tăiați capătul capului cilindrului cu 2 mm. Înainte de a scoate capul, trebuie să măsurați raportul de compresie existent. Pentru aceasta este necesar să se instaleze motorul pe umeraș într-o poziție orizontală, rotiți scânteia, cilindrii cu piston provoca unul din mort superior, o gaură de bujie se toarnă ulei dintr-un pahar de laborator sau a unei seringi medicale dimensionale pentru a umple găurile de la 1/3 din înălțimea sa. Același lucru este de a face cu un alt cilindru.

Gradul de comprimare (geometric) este determinat de formula: E = (Vh + Va) / Va

Vh este volumul cilindrului, cm 3;

V a este volumul camerei de ardere, cm 3 (egal cu volumul uleiului turnat);

E este amploarea raportului de compresie.

Nu măriți raportul de compresie peste 7. Dacă la măsurarea efectivă este egală cu 6,5, este necesar să se taie capul cilindrului cu 1 mm. Tăierea trebuie efectuată pe o mașină de strunjire, frezare sau de așchiere.

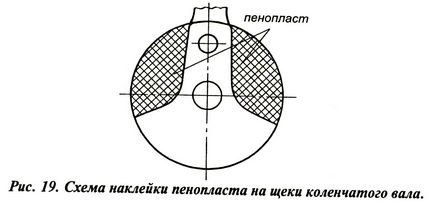

Pentru a crește raportul de compresie în carter, polistirenul trebuie lipit pe obrații arborilor cotiți cu ajutorul adezivului epoxidic (Figura 19).

Noi trebuie să încerce să maximizeze golurile de umplere disponibile, cu excepția locului în care supapa decupaj pentru admiterea amestecului de lucru. Această operație trebuie efectuată foarte atent. După ce spuma este respectată, aceasta ar necesita un „bandaj“ suplimentar în jurul perimetrului obrajilor fibra de sticla sau fibra de sticla subțire arbore cotit, impregnate cu epoxidice. Din acest motiv, este posibil să se obțină o creștere a vitezei maxime cu încă 150 rpm.

1.3.3. Reducerea pierderilor prin frecare.

Pentru a reduce frecarea, reduceți zona de contact a bobinelor rotative cu carterul. În acest scop, o cavitate cu adâncimea de 0,2-0,3 mm este frezată în partea centrală a carterului pe planurile de montare a bobinelor (figura 20). Este necesar să se prevină acumularea condensului de ulei în ele.

1.3.4. Reziduu rezonant.

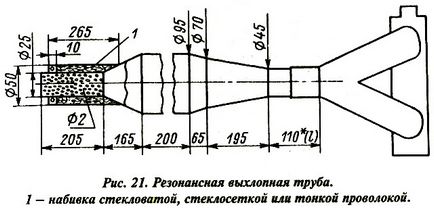

Pentru a îmbunătăți curățarea cilindrilor din gazele de eșapament și umplerea cu un amestec de lucru proaspăt, este util să folosiți o evacuare rezonantă. Aici, o conductă de evacuare poate fi utilizată de la motoarele de curse forțate (Figura 21).

Reglarea prin rezonanță se realizează prin modificarea lungimii secțiunii "1". Ca urmare, în condiții de încărcare maximă, viteza de rotație poate crește cu 300-500 rpm. Cu toate acestea, nivelul zgomotului motorului este în mod vizibil sporit. Pentru a reduce parțial zgomotul, puteți utiliza atașamente acustice.

Când începeți astfel de modificări ale motorului, trebuie să înțelegeți clar că această lucrare este destul de complicată și va necesita o înaltă calificare a interpretului.

1.3.5. Finalizarea tractului de evacuare.

Pe motorul "Vortex" gazele de eșapament întâlnesc pe drum multe obstacole sub formă de valuri de turnare în cilindri, amortizoare de zgomot și paleți. Acest lucru este clar vizibil după dezmembrarea motorului, care a funcționat cel puțin cinci sau șase ore.

Pentru a elimina obstacolele la gazele de evacuare, este necesar să curățați fișierul cu toate locurile din amortizorul de zgomot și paleta, care au fost marcate cu foc și, prin urmare, au interferat cu evacuarea liberă.

Este necesar să se adapteze cu precizie fereastra pentru evacuare caseta multiple și cilindru, se taie un sef gros, care se suprapune aproape o treime din secțiunea de ieșire, dar în loc să extrude cu pereți subțiri, tub Ø inoxidabil de 9 mm. Gaura din palet trebuie tăiată în conformitate exactă cu ieșirea colectorului.

Înfruntarea țeava de eșapament, în paralel cu cutoff, de asemenea, crește ușor puterea motorului, deoarece aceasta scade contrapresiunea la evacuare (adâncimea redusă a imersiunea capăt de țeavă), iar secțiunea de ieșire a conductei de evacuare este transferată în fluxul de apă proiectat cu șurub viteză maximă (cea mai mare viteza de ieșire a fluxului secțiunea, cu atât mai mare este răsfrânarea din spatele acesteia și presiunea redusă de contrapresiune). După această finalizare, nivelul zgomotului nu se schimbă.

Utile scurtat, de asemenea, la 20 mm și galeria de evacuare pentru a efectua următoarele operații: desurubati tubul capac de aspirare, taie tubul, pentru a fora găuri suplimentare 4 Ø 3 pentru aportul de apă, se taie în tubul M8 alimentarea cu fir și conector. După această completare, puterea motorului crește în mod semnificativ.