Următoarele puncte sunt destinate să sublinieze problemele generale legate de proiectarea și plasarea unor marcaje speciale de calibrare pe suprafața plăcii de circuite imprimate, mai bine cunoscute ca repere. Plăcile respectă normele de proiectare standardizate de Asociația Producătorilor care utilizează Asociația Producătorilor de Echipamente de Suprafață de Sus și sunt susținute de IPC.

Mărcile de referință reprezintă unul dintre elementele de aspect PCB, create simultan cu aspectul PCB-ului propriu-zis.

(Structura plăcii de circuite imprimate și marcajele de referință trebuie să fie gravate în același timp)

Mecanismele de referință oferă puncte comune care pot fi recunoscute și măsurate în toate etapele procesului de asamblare a plăcii de circuite. Acest lucru permite oricărui echipament de asamblare să recunoască cu precizie aspectul modelului plăcii de circuite imprimate.

Mărcile de referință sunt împărțite în următoarele tipuri:

Semne de referință comune:

Mărcile de referință utilizate pentru a detecta toate elementele de pe o placă de circuite imprimate specifice. Atunci când PCB-urile multiplexate sunt prelucrate ca un panou unic, mărcile de referință comune pot fi plasate împreună cu semnele de referință solide ale panoului. În acest caz, acestea sunt utilizate pentru a detecta plăcile cu circuite imprimate specifice pe acest panou (vezi figurile 1 și 2)

Marca de referință locală (locală):

O marcă de referință (sau semne) utilizată pentru a localiza poziția unui anumit grup de plăcuțe pe o placă de circuite imprimate sau o componentă, care este necesară pentru a instala mai precis componente precum QFP în trepte de 0,5 mm.

Semnele de referință conținute în imaginea plăcii cu circuite imprimate:

fiducials generale pe panoul multiplexate plăcilor de circuite imprimate amplasate în perimetrul plăcilor cu circuite imprimate finale (bord adică circuite obținute după tăierea panoului).

Indicatori de referință ai plăcii de circuite imprimate:

Semne de referință comune pe panoul multiplicat de plăci cu circuite imprimate situate în exteriorul perimetrului plăcilor cu circuite imprimate finale. (Vezi Fig.2)

Decupați marcările de referință ale marginilor.

Semne de referință comune

Comună și / sau fiducials panou trebuie să fie în mod ideal situat la nodurile trei puncte ale sistemului grilă, din care colțul din stânga jos are coordonatele de 0,0, iar cele două puncte rămase din care sunt pe axe în X pozitiv și direcțiile Y.

Marcajele de referință generale trebuie să fie amplasate pe toate straturile plăcii de circuite imprimate, care conțin componente montate pe echipamentul automat.

Acest lucru rămâne valabil chiar și în cazul în care placa de circuit imprimat nu conține nici o componentă cu pas fin (mai mică de 0,5 mm.), Deoarece cele mai multe echipamente moderne pentru instalare utilizează fiducials de recunoaștere pentru alinierea plăcilor de circuite imprimate în procesul de fabricație. Utilizarea altor obiecte pe PCB (VIAS. Etc), în loc de fiducials poate reduce precizia de plasare a componentelor.

Cel puțin două comune pot marcă de reper corecturi, dacă este necesar PCB de forfecare (X și axa Y) și rotație (axa theta). Astfel de repere comune de referință ar trebui să fie dispuse în diagonală, la distanța maximă posibil una de alta. Pe o placă sau panou de circuit imprimat.

Cel puțin trei mărci poate oferi corecții de reper în cazul în care distorsiuni neliniare necesare, cum ar fi o încălcare a trecerii la scară sau întindere de model PCB.

Aceste semne de referință ar trebui să fie dispuse într-un model triunghiular și plasate cât mai departe posibil pe o placă sau panou de circuite imprimate.

Marcaje de referință generale și locale

Semne de referință locale (locale)

marcă de reper (sau urme) sunt utilizate pentru detectarea poziției unui anumit grup de tampoane sau componente care pot fi necesare atunci când o componente precise de instalare, cum ar fi QFP în trepte de 0,5 mm.

Una sau mai multe mărci de referință pot furniza, dacă este necesar, corectarea deplasărilor de translație (de-a lungul axelor X și Y). Aceste mărci de referință sunt situate în interiorul perimetrului grupului de plăcuțe de contact, în principal în centrul acestuia.

Dacă pe PCB există restricții, puteți utiliza cel puțin un punct de referință local pentru a ajusta compensările translaționale. În acest caz, este situat în centrul grupului de plăcuțe de contact.

Panouri de referință pentru panouri:

Cele trei semne de referință pot, dacă este necesar, să ajusteze mișcările de translație și de rotație pentru întregul panou de plăci cu circuite imprimate multiplexate.

În acest scop, trei marcaje de referință ale panourilor ar trebui să fie dispuse într-un model triunghiular cât mai îndepărtat posibil, în afara perimetrului plăcilor de circuite imprimate finale situate pe panou.

Panouri de referință pentru panouri

Proiectarea marcajelor de referință

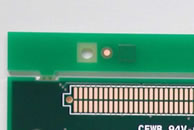

Există câteva forme general acceptate. Unii spun că marca de referință optimă este un cerc plin.

Forme comune de mărci de referință

Diametrul minim al semnalului de referință trebuie să fie de 1 mm (0,040 țoli).

Diametrul maxim al semnalului de referință trebuie să fie de 3 mm (0,120 inch).

Semnele de referință pe o placă de circuite imprimate nu trebuie să difere în mărime cu mai mult de 25 microni (0,001 țoli).

Zonă liberă în jurul mărcii de referință:

În jurul marcajelor de referință ar trebui să se asigure o zonă liberă de orice alte elemente ale panoului de circuite imprimate sau de orice marcaje.

Dimensiunea regiunii libere trebuie să fie echivalentă cu raza semnului de referință. Este de preferat să se facă o zonă liberă în jurul semnei de referință egală cu diametrul semnei.

Zonă liberă, în jurul mărcii de referință

Zonă liberă de pe marginea plăcii de bază:

Distanta de la semnul de referință la marginea plăcii de circuit sau panoul nu trebuie să fie mai mică decât suma de 4,75 mm [0,187 inci] (lățimea regiunii de la marginea plăcii de circuit imprimat pentru transportarea acestora în dispozitive echipate cu benzi transportoare pentru standardul SMEMA) și zona deschisă în jurul razei fiducials .

Materialul de bază preferat este un material neizolat sau neizolat, acoperit cu cupru, protejat de o acoperire antioxidantă.

Poate fi un material acoperit cu nichel sau cu staniu sau cu o pastă de lipit (HASL) aplicată.

Pentru o performanță optimă a echipamentului, trebuie să se asigure un contrast ridicat între suprafața marcajului de referință și regiunea adiacentă a materialului de bază al plăcii de circuite imprimate.

Pentru utilizarea normală, grosimea stratului de acoperire a materialului neizolat, placat cu cupru trebuie să fie de 5 până la 10 microni [0,0002 până la 0,0004 inci].

Grosimea stratului de lipire nu trebuie să depășească niciodată 25 microni [0,001 inch].

Nivelul de suprafață al semnalului de referință trebuie să fie de cel puțin 15 microni (0,0006 țoli).

Aria de contact a componentelor:

Marcajele de referință trebuie utilizate împreună cu zonele de contact ale componentelor proiectate pentru a îndeplini cerințele IPC-SM-782.

Lucrarea departamentului de șablon de tăiere cu laser în sărbătorile de Anul Nou:

O nouă grosime de oțel - 0.180 mm a devenit disponibilă pentru comandă. Recomandat pentru șabloane de lipici și diverse părți.

O nouă grosime de oțel - 0,250 mm a devenit disponibilă pentru comandă. Recomandat pentru șabloane de lipici și diverse părți.

De asemenea, depozitul a primit grosimi de până la 0.08mm, 0.1mm, 0.2mm, 0.3mm. În prezent, toate grosimile sunt disponibile.

Suntem informați despre începutul activității noii noastre divizări PRONTO5 (www.pronto5.ru).

Subdiviziunea este implicată în fabricarea urgentă a unor loturi individuale. Producția se face prin frezare din metale și materiale plastice.

PRONTO5 este echipat cu un centru de prelucrare verticală de frezat cu 5 axe și o mașină de măsurare a coordonatelor de mare precizie.

Departamentul "Laser-Stencil" al companiei "Taberu" a fost primul din Rusia care a comandat producția de stenciluri pe mai multe niveluri cu grosime variabilă a materialelor!

"Laser-Stencil" produce șabloane cu mai multe niveluri atât cu o reducere (șablon Step-Down), cât și cu o creștere a grosimii materialului (Șablon Step-Up). În prezent, a fost elaborată tehnologia de producție a șabloanelor cu două, trei și patru niveluri.

Un șablon pe mai multe niveluri oferă o oportunitate unică de a aplica o altă cantitate de pastă în aceeași trecere prin orificii cu aceeași dimensiune. Acest lucru este deosebit de valoros atunci când se montează ansambluri în care se aplică componente cu cerințe cantitative diferite pentru aplicarea pastei.

Avantajele șabloanelor pe mai multe niveluri:Toate șabloanele din companie sunt produse pe echipamentul german LPKF, în conformitate cu recomandările IPC.

În mod separat, este propusă o electroliză completă a șablonului, care facilitează trecerea pastei de lipit prin orificii.

Consolidarea marginii șablonului se realizează prin sudare prin sudura de benzi suplimentare de material de 0,2 mm, în zona deschiderii perforării.

- Reduce probabilitatea de perforare a șabloanelor din materiale subțiri (de la 0,1 mm sau mai puțin).

- Mărește rigiditatea șablonului prin răsucire

- Acest lucru face ca șablonul să fie mai sigur de a fi folosit, datorită mușcării marginii ascuțite

Suntem încântați să anunțăm că, în ciuda condițiilor meteorologice anormale, eliminăm restricțiile privind fabricarea PCB cu termeni de 1, 2 și 3 săptămâni. Temporar placile vor fi fabricate fara teste electrice, dar cu 100% control automat optic.

În gama noastră de materiale există o nouă grosime - 0,120 mm.

În plus, există grosimi de 0,08 mm și 0,100 mm, temporar absente din producție.

În gama noastră de materiale există o nouă grosime - 0,120 mm.

În plus, există grosimi de 0,08 mm și 0,100 mm, temporar absente din producție.

Suntem încântați să oferim un nou serviciu când comandați șabloane pentru instalare.

Atunci când comandați o electroliză, un ultrasonic

Curățarea șablonului într-o soluție activă specială, eliminând cele mai mici

defectele de tăiere cu laser.

Datorită acțiunii de ultrasunete puternice, soluția penetrează

în toate deschiderile șablonului și le curăță de resturile de particule mici de metal și de

scară, care rezultă din tăierea cu laser.

O soluție activă specială acționează asupra oțelului șablonului, forțând

Smulge toate neregularitățile mici de pe suprafața șablonului și, cel mai important,

pe pereții interiori ai orificiilor.

Procedura de curățare utilizată diferă de spălarea convențională cu ultrasunete

șablon cu solvenți de detergent utilizați pentru spălarea stencililor, deoarece

Se utilizează soluția activă care acționează asupra oțelului șablonului.

Această operație se efectuează o singură dată, cu o finisare electrificată

șablon.

Utilizarea curățării cu ultrasunete, împreună cu electroliza șablonului

Acesta vă permite să:

- Îmbunătățiți transferul șablonului pentru pasta de lipit.

Imprimatele de pastă sunt mai clare. În consecință, timpul este scurtat

imprimarea pe ecran și crește durata de funcționare a șablonului între cicluri

spălare.

- Îmbunătățiți calitatea suprafeței șablonului și a proprietăților sale de protecție împotriva

Efectele solvenților utilizați pentru spălarea stencililor. Din cauza

suprafața netedă a șablonului este mai ușoară și mai rapidă pentru curățare

- Reduceți probabilitatea formării jumperului de pastă la ridicarea șablonului

- Îndepărtați carbonul ușor de la tăierea cu laser de pe suprafața șablonului și interior

pereți de perete

Finisarea curățării cu ultrasunete, împreună cu electroliza

Este recomandat pentru șabloane cu utilizarea de deschideri pentru mic-stepped

(0,5 mm sau mai puțin) de chips-uri și componente ale BHA.

ATENȚIE!

Prețul pentru pasta de lipit SMT623602-38 este REDUS CU 20%.

Grăbește-te, cantitatea de pastă din oferta specială este limitată.

Opțiuni la comanda șablonului:

- NOU: Șablon de finisare prin electroliză

- NOU: Semne de referință pline cu materiale de colorare neagră (Cut Through, umplut cu Epoxid de contrast la IPC-7525)

Depozitul a primit o grosime de material de 0,3 mm. În acest moment, toate grosimile declarate ale materialului sunt disponibile pentru executarea comenzilor.