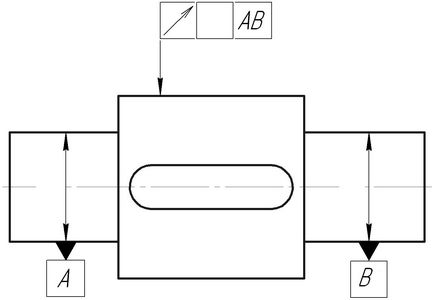

În desen, nu este necesar să puneți toate dimensiunile, acesta din urmă apărând singur. Dar, în proiectarea ei trebuie să știți, și atunci când asamblarea, să ia în considerare. În acest scop se calculează lanțurile dimensionale.

Lanturile dimensionale vă permit să calculați dimensiunile care nu sunt alocate în timpul procesului de fabricație sau a asamblării, dar sunt obținute de la sine. Astfel de dimensiuni sunt numite legătura de închidere, deoarece acestea sunt ultimele. Ele sunt marcate cu majuscule ale alfabetului rus cu indicele # 8710; Sau legătura inițială, tk. Tehnologul îl definește în avans. Conform noii GOST A # 8710; înlocuit cu A # 931; .

Dimensiunile incluse în lanțul dimensional sunt denumite constitutive și sunt marcate cu literele majuscule ale alfabetului rus A, B și B, cu indicația numărului de serie.

Dimensiunile componentelor sunt împărțite în două tipuri: Creșterea legăturii inițiale este dimensiunea la care se mărește legătura inițială; reducerea legăturii inițiale - aceasta este mărimea când se mărește legătura inițială scade.

Lanțul dimensional trebuie să fie întotdeauna închis.

Pentru a clasifica dimensiunile, acestea sunt dezasamblate cu una, mărimea cea mai apropiată de legătura originală, iar celelalte sunt atribuite prin metoda traversalului conturului.

A # 8710; = - (+) - a se vedea exemplul.

A # 8710; = - - în cazul general (1)

unde n este numărul de mărimi în creștere care intră în lanțul dimensional și m este numărul dimensiunilor diminuate ale lanțului de dimensiuni de intrare

ESA # 8710; = - (2)

EIA # 8710; = - (3)

TA = +

TA # 8710; = (4)

Din valorile cunoscute ale mărimilor legăturilor componente, atribuiți precizia legăturii de închidere.

Al = 20 + 0,2; A # 8710; = - (+) = 60 - (30 + 20) = 10 mm.

A2 = 30 ± 0,15; ESA # 8710; = ES - (EI + EI) = - 01 - (0-0,15) = 0,05 (mm)

=; EIA # 8710; = -0,4 - (0,2 + 0,15) = - 0,75 mm.

A '# 8710; -. TA # 8710; = ESA # 8710; - EIA # 8710; = 0,8 mm.

Atribuiți precizia legăturilor componente pentru o valoare dată a linkului sursă.

1) metoda toleranțelor egale (o metodă primitivă).

TAi =; lipsa metodei - aceleași toleranțe pentru diferite dimensiuni nominale oferă o precizie diferită (de la 1 la 14).

2) Metoda calculelor de încercare. Toleranțele sunt atribuite din capacitățile tehnologice ale echipamentelor și ale calificărilor lucrătorilor. Și apoi sunt ajustate luând în considerare admiterea legăturii inițiale.

Dezavantaj: subiectivitatea evaluării și legătura cu o anumită producție.

3) Metoda de precizie egală (calificări egale)

Calificatorul = const, a = const, T = a # 8729; i (μm), unde i = 0,45 # 8729; + 0,001 # 8729; d, apoi TA # 8710; = # 931; ai # 8729; ii = a # 8729; # 931; ii; și alegeți calificarea a =.

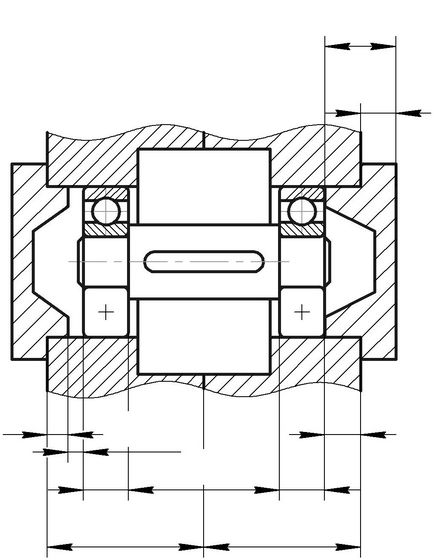

Un exemplu de construire a lanțurilor dimensionale.

Tipuri de roti dintate.

Prin numire, roțile sunt:

Referința. cerința principală este precizia cinematică a unghiului de rotație al roții motoare (mecanisme cu ceas, instrumente) - roți înguste.

Roți de mare viteză. pentru care principala netezime a intrării dinților este în angajare.

Roți de putere. cerințele de bază sunt contactul dentar bun, în principal viermele și roțile largi.

Roți de roți cu scop general în care nu poate fi selectat indicatorul principal. Toate cerințele sunt la fel de lipsite de importanță, precizia este mică peste tot.

Toate roțile au în mod necesar un spațiu lateral între suprafețele nefuncționale ale dinților. Nu există unelte fără goluri. Distanța laterală este necesară pentru lubrifiere, compensarea poluării și expansiunea termică.

Desemnarea roților dințate în desen.

Precizia uneltelor este setată la 12 grade de precizie:

1 - 5 sunt utilizate în ceasornicărie și unelte

6 - 9 în inginerie

10 - 12 pentru utilaje agricole.

În desene, precizia este indicată de patru standarde

Art. de către norma preciziei cinematice

Art. prin rata de netezime a intrării dintelui în angajare

Art. de norma de contact dinte

Tip de interfață pe suprafața laterală.

Clearance-ul lateral este atribuit în funcție de tipul de transmisie A, B pentru deschidere; C, D pentru viteza mare; C, D, E, H pentru închis; E pentru mișcare lentă; H pentru manual.

Un exemplu de desemnare a roților dințate.

9 - 9 - 9 - B sau 9 - B; scop general.

8 - 8 - 8 - C sau 8 - C; roți conice.

7 - 9 - 9 - H - roată de referință, transmisie manuală.

8 - 7 - 9 - D - roți înguste de mare viteză în angrenaje închise.

8 - 7 - 7 - C - viteză mare, putere, închis, roți largi.

9 - 9 - 7 - E - putere, schimbător de viteze, roată vierme.

Indicatori ai standardelor de precizie.

Precizia unei transmisii reale este determinată de indicatori. Pentru fiecare rată de precizie, GOST permite până la 12 indicatori. Indicatorii sunt complexi și privați. Indicatorii complexi sunt utilizați în producția lotului și fixează valoarea non-acurateței. Indicatorii privați sunt responsabili de cauza inexactității, iar numărul acestora corespunde numărului de motive. Indicatorii pentru standardele de precizie cinematică sunt prezentați în figurile 1, 2, 3, 4, 5, 6 ale materialului manual 8

Graficul grafic al erorii cinematice este descompus în frecvențe armonice care determină frecvența. Graficul este obținut la sincrofazotronul armonic. Sunt prezentate erori: ieșirea radială, ovalitatea, frecvența dinților. Ultimul din figura 7 a fișei 8 este un indicator complex al normei de netezire a intrării dinților în cuplare.

Indicatori speciali: eroarea pasului de-a lungul liniei de cuplare, eroarea pitch-ului de-a lungul cercului de divizare, eroarea formei dinților. Figurile 8 și 9 ale materialelor 8 și 9 sunt ilustrate în fig.

Un parametru complex în norma de contact este punctul de contact obținut prin cuplarea roții reale cu cea ideală. Figura 10 a manualului 9

Un indicator special este toleranța pentru direcția dintelui. Figura 11 a manualului 9

Indicatori pentru forma clearance-ului lateral.

Clearance-ul efectiv al transmisiei laterale este determinat de magnitudinea cursei moarte sau de metoda sârmei de plumb (jn)

tip de interfață pe suprafețele laterale notate cu litere majuscule ABCDEH, se compune din ososnovnogo abatere, care se notează cu majuscule și valorile de toleranță, care este notat cu litere mici: a, b, c, d, h (Figura 13 handout 9).

Dacă abaterea axială coincide cu valoarea de toleranță, se scrie o singură literă - c. Dacă există o nepotrivire, două, Ab

GOST permite atribuirea valorilor și toleranțelor non-standard

de exemplu 7 - 8 - 9 - 200u; unde diferența minimă garantată este jnmin = 200 μm; y este valoarea de toleranță.

Indicatorii speciali ai spațiului lateral reprezintă cea mai mică deplasare suplimentară a conturului original al dispozitivului de tăiere. (EH), care oferă o distanță minimă garantată și toleranță pentru deplasarea conturului original al dispozitivului de tăiere cu angrenaj TH. care oferă o distanță laterală maximă.

Astfel, grosimea dintelui care afectează spațiul liber dintre dinți depinde de scula de frecare de lucru.

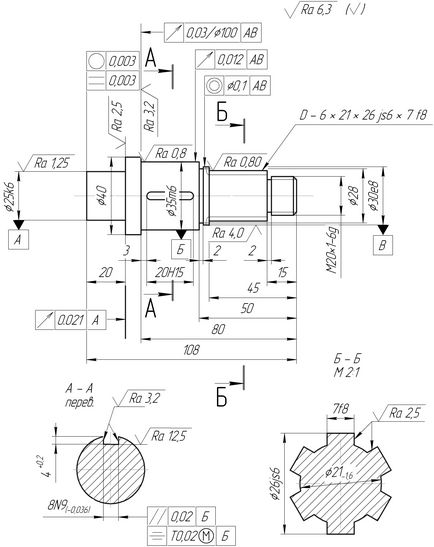

Toleranțe de funcționare pentru pinioane.

GOST solicită ca toate toleranțele de masă pentru toți indicatorii, în conformitate cu toate standardele de precizie, să fie susținute pe axa de lucru a angrenajului, adică a reprezentat precizia asamblării, precizia arborelui de aterizare pentru roată și precizia tăierii dentare. Drept rezultat, indemnizația de lucru pentru atingere poate fi redusă în comparație cu tabelul unu la jumătate.

Toleranțe de lucru pentru clearance-ul lateral standard.

Dacă este selectată baza pentru baza pentru instalarea sculei în timpul tăierii cu diametrul exterior al dintelui semifabricatului, baza de date trebuie sa fie de 4 ori mai precis mărimea și toleranța deplasării sculei trebuie liminați în trei părți reziste. Toleranța pentru raza piesei de lucru este ¼ TH apoi

Td piesă = 0,5 # 8729; TH

De asemenea, trebuie să controlați forma piesei de prelucrat.

Bara radială = 0,25 # 8729; TH;

Astfel, 50% din TN rămâne de tăiat (Figura 15 din Manualul 9)

În cazul producției în serie, este posibilă efectuarea de reglaje și montarea tăietorilor în raport cu dispozitivul de fixare. Apoi baza va fi axa găurii piesei de prelucrat, iar toleranța TN poate fi acordată în întregime tăierii dintelui.

Toleranțe de lucru pentru rata de precizie cinematică.

Admiterea la radial bătaia fusului coroana dințată Fr întotdeauna trebuie să fie împărțită în 2 părți, deoarece bătaia fusului radială a coroanei depinde de forma și amplasarea arborelui de plantare. Comanda trebuie să se efectueze în raport cu axa de cuplare. Axa de lucru este axa care trece prin centrele suprafețelor de aterizare sub lagăre.

Toleranțe de lucru privind viteza de contact a dinților.

Dacă roata larg, raportul dintre lungime și diametrul deschiderii butucului mai mare de 0,8, atunci instalarea pe arborele nu depinde de suprafețele de capăt și întreaga toleranță conturul normal al dinților date cu totul la tăierea dinților.

Dacă roata este îngustă, raportul dintre lungimea butucului și diametrul găurii este mai mic de 0,8, atunci în timpul asamblării, trebuie să se acorde precizie fețelor de montare ale arborelui și ale roții. În acest caz, toleranța pentru direcție ar trebui împărțită în 3 părți:

0,25FB - pentru controlul loviturii de capăt, arborelui. 0,25FB - pe capătul roții dințate, luând în considerare diametrul capătului de instalare și lățimea coroanei. 0,5FB - direct la tăierea dintelui (figura 15 a materialului de distribuire 9)

Toleranțe pentru rata de netezire.

Aceste toleranțe sunt independente de montaj și asamblare. Toleranța pentru pasul dintelui și toleranța pentru forma dinților sunt date în întregime tăierii dintelui.

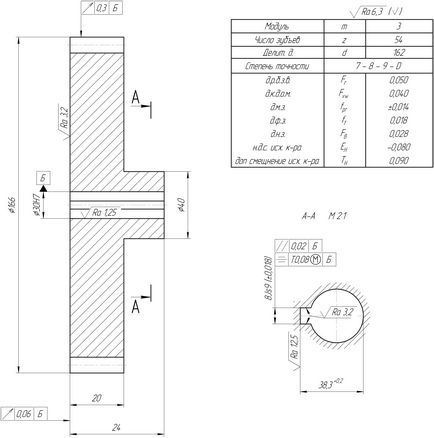

Desenul roții dințate.

In desen, diametrzagotovki exterior configurat pentru gradul 14, și atribuie concentricitate controlul 0.1 presupunem modulului, deoarece producția de masă și întregul permis să compenseze conturul inițial oidadim în întregime pe tăierea dinților. Valoarea tuturor toleranțelor pentru toate normele este dată în tabelul standard din colțul din dreapta al desenului. Pe roțile din partea stângă a face regulile de contact desemnate de control runout de calcul 0,25FB · dzagatovki / B, în cazul în care dzagatovki = 166 mm; lățimea coroanei este B = 20 mm.

Toleranțe generale în conformitate cu GOST 30893.2 - mK

Deviații dimensionale nespecificate ale dimensiunilor: H14, h14, ±

Este un instrument pentru controlul valabilității unei părți fără scară, conform principiului "da-nu". Calibrul este un instrument special de măsurare, non-universală. Calibrele sunt normale și limitate. Normal este o copie a părții atașate. Fabricarea pe calibre normale constă în montarea pieselor la calibru. Dezavantajul metodei este subiectivitatea evaluării și faptul că calibrele sunt utilizate numai pentru aterizări cu un gol. Avantajele metodei sunt că se poate lua un calibru în câmp pentru a monta părți frecvent rupte. Limitatorii sunt fabricați în funcție de dimensiunile limită ale piesei și au două laturi: prin și prin. Calibrele pentru verificarea găurilor sunt numite fișa. Calibere pentru inspecția axului - suport.

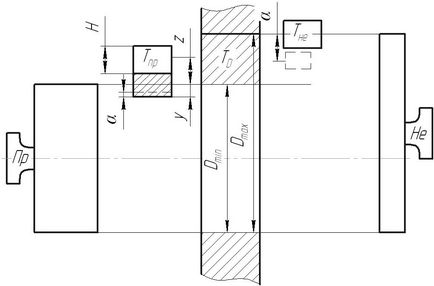

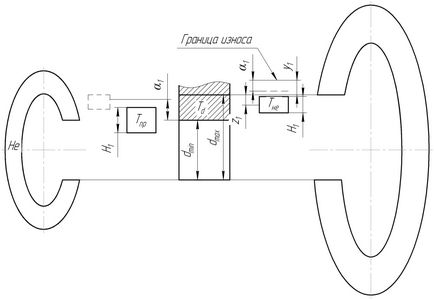

Calibrele sunt folosite pentru controlul pieselor în producția de masă și în masă. Sunt fabricate pentru dimensiunile seriei Ra 5, pentru clasele de la 5 la 18, pentru toleranțele de la selecția principală, de preferință în sistemul de găuri. Calibrele sunt scumpe, produsele lor sunt fabricate din materiale rezistente la uzură. Partea curbată este, de obicei, acoperită. Calibrele sunt fabricate în 4 calități. Pentru a crește longevitatea calibrelor, zona de toleranță a părții trecătoare a calibrului este deplasată spre toleranța părții cu o cantitate z, iar limita de uzură y este setată. Pentru dimensiuni mai mari de 180 mm. Toleranța părții care nu se mișcă și limita de uzură sunt deplasate către toleranța părții cu cantitatea # 945; pentru a compensa oblicul. Calibre noi sunt emise pentru lucrători. Parțial epuizată de managerii magazinelor. Uzată pentru client. Pentru a reduce greutatea, prizele sunt realizate dintr-un profil trunchiat.

Capsele sunt realizate cu două fețe sau una față-verso.