Relativ recent, piața de materiale de construcție de perete a apărut blocuri de spumă, cu care devine din ce în ce mai populare în fiecare an. Strămoșul acestor blocuri este un beton celular, de la care a moștenit-o „moștenit“ acest material sunt unele caracteristici pozitive, inclusiv sunet și izolare termică, îngheț, foc, nonhigroscopicitate. Aceste caracteristici sunt explicate prin structura poroasă a spumei care se formează în timpul procesului de fabricație.

Componentele și proporțiile

Înainte de a vorbi despre producția, este necesar să se înțeleagă ce componentele sunt incluse în componența sa și relația acesteia cu fabricarea blocului de spumă.

Principalele componente ale acestui material sunt:

Asigurați / formulare de soluție pentru blocuri de spumă

Spumă în greutate finit trebuie să aibă o structură puternică și solidă, fără decantarea și separarea apei. Acesta pe tot parcursul procesului de stabilire și ridicarea nivelului necesar de putere în blocul de spumă joacă rolul de cadru de susținere spațiale. stabilitate a spumei și a capacității sale portante în fabricarea afectează densitatea spumei. Pentru produsele cu cerințe mai mici pentru a marca creșterea ei, și timpul de setare prelungit.

Procesul de fabricare a spumei nu este deosebit de complex, deoarece principiul său se bazează pe o compoziție elementară viguroasă, mecanică agitare ciment-nisip și soluție de spumare.

blocuri de beton industriale nu sunt ieftine, dar este atât de simplu încât acestea să poată face la domiciliu, în prezența echipamentului respectiv.

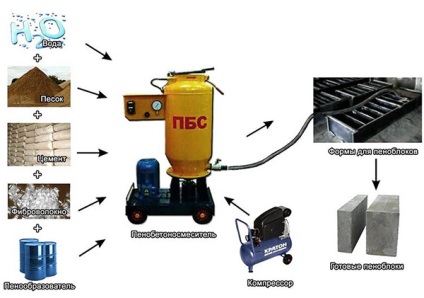

Acest lucru va necesita:

- mixer de ciment;

- generator de spumă pentru a crea o spumă mecanică;

- formă, care va fi turnat soluție de spumă.

Pentru a obține un amestec omogen este necesar să se utilizeze unități de producție industriale. Forma la unitățile de acasă pot să vă pregătiți de a face cofraj.

Compoziția este preparată astfel încât unitatea de ieșire a transformat marca necesară. Proporțiile pentru densitatea medie a spumei trebuie condiționate pentru ciment și nisip de 1: 1. agent de spumare, în acest caz, se iau 4 g la 1 kg.

Făcându amestecului are loc în 4 faze:

- preparare spumei în agentul de spumare;

- prepararea unui mortar de ciment-nisip în amestecător;

- spumeze aditiv la compoziția de beton;

- completarea formularelor, pregătește masele.

Există 2 metode de spumă de fabricație: turnare (turnate) și de tăiere, care vor fi discutate mai jos.

Tipuri de unități și principalele lor caracteristici

Spuma de beton, în funcție de compoziția componentelor pot fi împărțite în următoarele tipuri:

Prin confecționarea blocurilor de tehnologie pot fi jefuite și turnate. Compoziția acestor specii nu contează. Mai întâi creat prin turnarea soluției preparate într-un recipient mare. După spuma atinge rezistența necesară, este tăiată în blocuri de mărimea dorită. Aceste produse au următoarele caracteristici pozitive:

- dimensiuni absolut precise;

- suprafață perfect netedă în fiecare plan;

- nu există nici o „rump“;

- aspectul general elegant.

Dar aceste blocuri pentru a crea cerere atenție la procesul de întărire, astfel încât să nu pierdeți momentul potrivit pentru tăiere.

Spuma turnată este turnată în caseta dimensiunea dorită, unde rămâne până achiziția finală a puterii necesare, apoi eliminate din acesta. Acest lucru se poate obține următoarele consecințe negative:

- deformatoare bloc mucegai;

- formarea unei „crustă“ pe o parte;

- colțuri cioplită din produs.

Prin numirea blocuri de spumă pot fi împărțite în perete, perete despărțitor (așa-numitele mijlocul blocuri) și non-standard (comandă specială).