§ 42. PREPARĂRILE EXEMPLE PE BAZĂ

Întemeindu piesa de prelucrat prismatic lungul planurilor

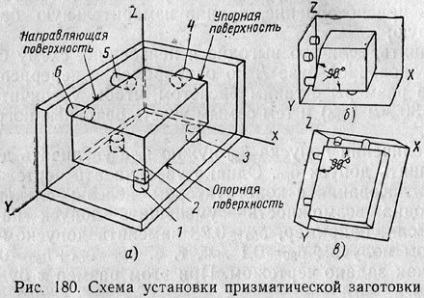

Fig. 180, o diagramă este dat piesei de prelucrat prismatic pe bază, asigură o anumită poziție în spațiu, și, prin urmare, de asemenea, în raport cu dispozitivul de tăiere. Suprafața de bază inferioară - se numește suportul - piesa este susținută de cele trei posturi 1. 2 și 3 aranjate într-un triunghi. După cum este cunoscut în domeniu, sunt necesare și suficiente pentru a stabili orice piesă de prelucrat pe un plan cele trei puncte de sprijin. Două puncte de referință este mică, deoarece piesa de prelucrat poate fi rotit în jurul unei axe care trece prin punctele, iar al patrulea punct este inutilă.

Trei puncte de sprijin nu permit piesei să se deplaseze în direcția verticală (axa Z). Și roti în jurul axelor orizontale (X și Y). Matematic vorbind, piesa a pierdut trei grade de libertate. Pentru a împiedica deplasarea piesei într-o direcție orizontală (axa X) și rotirea în jurul axei verticale (Z), suprafața de bază pe verticală a piesei - numesc un ghid - se bazează pe două știfturi 5 și 6. Am curățat preforme are două grade de libertate. Rămâne doar să fie deplasat de-a lungul unei piese de prelucrat pe orizontală axa U. Dar această deplasare preforme previne bolțul 4 la care este presat semifabricatul față de a doua suprafață de referință verticală - se numește bont.

De obicei, suprafețele de ghidare tind să aibă o suprafață verticală mai lungă, deoarece fiabilitatea instalației este crescută. Suprafața de oprire poate fi foarte îngust.

Privarea piesa de prelucrat are un grad de libertate, avem o poziție bine definită a piesei de prelucrat în spațiu.

Să ne examinăm de ce suprafața de ghidare trebuie să se bazeze pe două, și rezistente la un singur pin. Dacă suprafața de ghidare se sprijină pe un stâlp, preforma poate fi pivotat în jurul axei Z. vertical, prin urmare, un știft insuficient. Al treilea PIN - superfluă, deoarece nu crește certitudinea Fitting Invers, dacă suprafața de ghidare nu este perpendicular pe referința (și pentru piesa de prelucrat negru caz), se poate întâmpla ca contactele de suprafață de ghidare unul dintre cele trei știfturilor este inadmisibil, deoarece preforma poate fi rotit în jurul știftului (Fig. 180, b). Suprafața de rezemare (Fig. 180, c) un singur pin, ca rezultat al non-perpendicularității de ghidare și suprafețele de rezemare ale piesei nu se va atinge de al doilea ax. În mod evident, în cazul în care preforma se bazează în ajustarea suprafețelor tratate, punctul de referință poate fi înlocuit de avioane de referință. În conformitate cu această regulă se bazează în dispozitivele care nu lucrează numai prisme tip, dar, de asemenea, table, benzi, bare, console, rafturi și multe părți ale corpului.

Completă și schema bazată pe piesa de prelucrat condensat

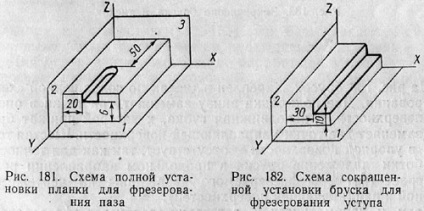

Dacă se bazează, așa cum a avut loc în schema din Fig. 180 martor privează toate cele șase grade de libertate, acesta se numește complet bazându-ne. schema full-based este utilizat atunci când poziția suprafeței prelucrate pe dimensiuni parțial desen definit de trei (sau mai precis trei coordonate X. Y. Z). În acest caz, piesa de prelucrat pe baza celor trei suprafețe: suportul de ghidare și bontului.

Fig. Poziția frezate canelură 181 este definit de trei dimensiuni: 20 mm de-a lungul axei X. 50 mm în axa Y și 6 mm în axa Z. Pentru a asigura pregătirea automată a acestor dimensiuni la mașină raționalizate, un dispozitiv trebuie să furnizeze bazându-ne complet pe trei suprafețe: 1 (referință ), 2 (un ghid) și 3 (persistent).

Dacă suprafața este tratată este asociată cu două dimensiuni, sau de orice, suprafața piesei de prelucrat, iar apoi bazându-se trebuie realizată cu ajutorul a două sau suprafață audio bazându-ne. Aceasta se numește Basing redusă.

În gol din Fig. 182 Poziția umărului prelucrată este determinată de două dimensiuni: 30 mm axa X și 10 mm de-a lungul axei Z. La prelucrarea în mașină raționalizate inexacte bazarea piesa de-a lungul axei Y nu contează, cu toate acestea, pentru definiteness, sunt poziția suficientă a piesei de prelucrat întemeindu două suprafețe: V (referință) și Z (ghid).

Fig. 183 bar este fixat într-o menghină pe baza schemei de sprijin redusă. Două tampoane la partea de jos a înlocui cele trei puncte în suprafața de sprijin și falca fixă la care este presat bara, înlocuiți cele două puncte ale suprafeței de ghidare. Punct șasea - o suprafață de oprire - este absent, deoarece poziția precizie de prelucrare a barei în direcție longitudinală nu este importantă (de dimensiuni ale canelurii frezate indicate pe desenul de referință și suprafețele de ghidare).

Dacă piesa de prelucrat prismatic la moara necesită doar suprafața superioară asociată cu una inferioară mărime, este necesară numai o singură suprafață locație pentru acasă, iar circuitul devine simplu. Conform acestei scheme sunt tratate, de exemplu, planul superior al inelelor, ustavovlennyh masă magnetice când piesa de prelucrat în interiorul suprafeței mesei poate lua diverse poziții aleatoare.

Preparate bazîndu-se pe suprafețele prelucrate și găuri

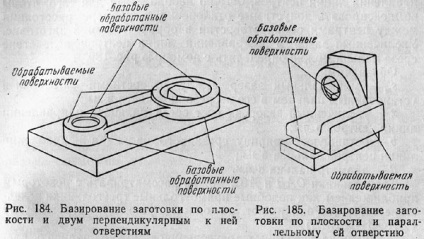

Prin fixarea poziției pieselor ca biele, blocurile de cilindri, dale, grinzi, în loc de bazându ghidajul, suprafața de sprijin și de referință culee (vezi. Fig. 180) ce mai utilizat în baza unui plan și două găuri perpendicular pe acestea (Fig. 184) sau în plan și paralel cu deschiderea (Fig. 185). Aceste baze sunt în general tăiate curate, pregătite în operații anterioare.

Pentru piese prelucrate bazat pe planul și aplicați găuri de poziționare degete. În cazul a două degete de poziționare, atunci când bazându-ne pe un plan perpendicular pe acesta și două găuri una dintre degetele de montaj ia cilindric, iar al doilea - tăiat în direcția perpendiculară pe linia de centre de găuri de montare. Fundamentând piesa de prelucrat în plan și paralel cu deschiderea (Fig. 185), un știft de poziționare face, de asemenea, tăiat.

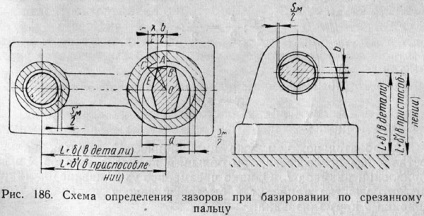

Aplicarea forfecare pe una dintre degetele de montare asigură un joc suplimentar în orificiul lagărului piesei în direcția liniei de centre, este necesar, de obicei, în scopul de a compensa toleranțe în dimensiune, distanța dintre centrele celor două găuri în piesa de prelucrat. Creșterea clearance-ului în direcția liniei de centru din cauza felia degetului poate fi determinată folosind Fig. 186.

denote:

SM - distanța minimă între deschiderile piesei și degetul de montare la porțiunea sa netăiat în mm;

x -Creșterea decalaj datorită degetul tăiat în direcția liniei de centru în mm;

b - lățimea restului degetului tăiat în direcția liniei centrelor de degete în mm;

d - diametrul degetului în mm.

Triunghiuri OAB și ACE pot fi tratate cu aproximație ca triunghiuri unghi dreapta-similare, datorită faptului că acestea au un egal cu unghiul ascuțit (∠OAB = ∠CAE)

Din similitudinea dintre aceste triunghiuri, puteți scrie următoarea ecuație:

Prin urmare, degetul are o porțiune cilindrică rămasă după tăiere, cu atât mai mare diferența de x se obține în direcția L. Cu toate acestea, reducerea dimensiunii excesivă a porțiunii cilindrice duce la uzura rapidă a degetului, astfel încât lățimea b este normalizat.

Ecuația finală utilizată pentru a calcula instalarea pe degete, următoarele:

în cazul planului de instalare și cele două găuri (a se vedea figura 184.):

în cazul planului de instalare și un orificiu (Figura 185.):

unde # 948; - toleranță la distanța L dintre axele orificiilor sau dintre planul și gaura piesei de prelucrat;

# 948; „- toleranță la distanța L între axele degetelor sau dintre planul și un deget în dispozitiv (de obicei # 948; = 0,01-0,02 mm);

SM - spațiu liber minim degetul netăiat într-o altă gaură.

Eroare atunci când bazându-ne pe un avion și două degete se poate datora oblic piesei de prelucrat în raport cu linia care leagă centrele degetelor cauzate de prezența lacunelor din conjugat. Golurile pot apărea datorită fluctuației în dimensiunile pieselor deschideri datorită toleranței la gaura. Prin urmare, în prelucrarea pieselor de bază (Fig. 187) ale celor două găuri forate în scopuri dislocate pe găurile de admisie 2 sau a treia clase de precizie ca bazele de instalare de montare.

Preparate bazîndu-se pe suprafețe cilindrice

Pentru piese bazate pe suprafețe cilindrice ale prismei este utilizat. Prismele sunt realizate în principal dintr-un unghi de 90 °, cu toate că, în unele cazuri, există o prisma cu unghiuri de 60 și 120 °, dar acestea trebuie folosite în cazuri speciale. Întemeindu prisme axa suprafața piesei cilindrice, indiferent de abaterea în mărimea diametrului său este stabilit în planul de simetrie al prismei.

Fig. 188, având în vedere preforme pe bază de formă cilindrică schemă tipică. Un parison este situat în suprafața exterioară a două prisme A și B joacă rolul de susținere și ghidare suprafețe ale bazei și este apăsat pe opritorul opritor W. fiind suprafața de bază. Spre deosebire de piesele de origine prismatic prezentate în Fig. Diagrama 188 nu exclude posibilitatea de rotație a piesei în jurul axei sale longitudinale. Dacă este necesar, rotația poate fi eliminată în formularea orificiului de oprire sau canelură, făcute special în piesa de prelucrat.

Utilizarea prismelor în dispozitivul autocentrare oferă bazându indiferent pieselor diametrul în două planuri perpendiculare între ele (Fig. 189). Prismele sunt deplasate simultan spre centru O.

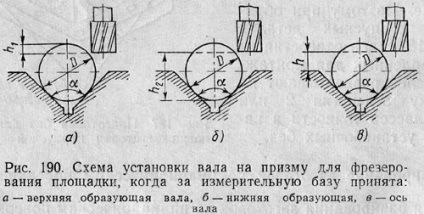

Fig. 190 sunt circuite ale arborelui bazat pe prisma pentru site-ul de frezare și conform fig. 190, iar baza de măsurare este generatoarea superioară a arborelui, asociat cu suprafața prelucrată Dimensiunea h1 conform Fig. 190, b de măsurare de bază - formare inferioară (dimensiune h2) și Fig. 190, o bază de măsurare - axa arborelui (h dimensiune). Din moment ce, în toate cele trei cazuri, arborii se bazează pe baza de montare, eroarea de bază la domiciliu este inevitabilă. Întemeindu eroare, m. E. Oscilația Dimensiuni h1. h2 și h depinde de toleranța de diametrul arborelui # 948 D și din unghiul prismei # 945;.

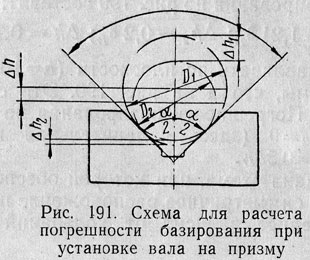

Pentru a clarifica erorile bazate, să presupunem că prisma montat alternativ doi arbori, unul cu cel mai mare diametru de limitare D1, iar celălalt - cu cel mai mic D2, și definiți secvențial (191 Fig.): Distanța # 916; h1 între rolele superioare de formare; distanță # 916; h2 între inferioare rolele de formare; distanță # 916; h între axele arborilor.

Aceste distanțe și se vor baza erori la instalarea circuitului prezentat în Fig. 190.

Tabel. 13 prezintă valorile coeficienților K. K1. K2 pentru diferite unghiuri # 945; prismă.

Valorile coeficienților K. K1 și K2 la unghiuri diferite # 945; prismă