În funcție de sarcina în fabricarea preforme în diverse domenii din metal ștanțare producției industriale pot fi realizate cu diferite grade de precizie. Sutime de milimetru necesară în inginerie de precizie, auto și aviație, nu sunt necesare pentru toleranțe de construcție în 1mm sau mai mult.

Dar, în orice caz, tăierea exactă a metalului va reduce complexitatea de fabricație, ca de finisare operații de frezare nu mai sunt necesare.

Cele mai comune modalități

- Doborârea ghilotină. O varietate de tipuri de echipamente de pe piață permite efectuarea tăierea metalului calitativ de la 0,45 mm la 2,5 mm dispozitiv mecanic simplu, 20 mm prin ghilotină electric sau pneumatic. Foarfece ghilotină efectua o tăietură dreaptă curat, de tăiere grosime, în funcție de clasa echipamentului poate fi diferit.

ghilotină mecanice ieftine, ca o mașină pentru tăiere foi de metal, sunt populare în construcții și pentru fabricarea pieselor din acoperișul din metal galvanizat sau, glafuri și streșini, placare parapet.

Hidraulice, pneumatice si ghilotina electromecanic este utilizat într-un ciclu de lucru în fabricarea de foi de metal, pentru tăierea dimensională profilat rola foaie tăiere metal. Principalul dezavantaj - doar tăietură dreaptă.

- Tăierea benzii de metal și disc ferestrău. Cel mai bine-cunoscut instrument, foarte popular pentru sarcini care nu necesită mare precizie - Unghi „bulgar“ mașină. ferăstraie staționare cu discuri de diametru mare dau dimensiuni mai precise și este activ utilizat în fabricarea la scară mică a hardware în industrie și construcții. Grosimea propii de 8 mm, care trebuie să fie luate în considerare în timpul tăierii. Unul dintre principalele avantaje - capacitatea de a reduce la un unghi, o tăietură în formă curbată pentru a obține foarte dificil.

- Prosechnye de presă. În funcție de puterea utilizată în structurile de producție și de construcții industriale fabricarea aluminiului sau pentru finisarea tablei în fabricarea, de exemplu, foi de metal expandat.

- taiere oxigaz. Datorită înaltă performanță cel mai popular tip de taiere de metal. Este folosit în toate industriile. Dezavantajul este o tăietură de amploarea și neregularitățile, incapacitatea de a tăia tablă subțire

Proprietatea generală a metodelor de mai sus - prelucrare același principiu și pentru negru și pentru metale neferoase și oțel inoxidabil. Excepție - foaie de aluminiu cu taierea oxi-gaz.

Laser și tăiere cu plasmă

Unul dintre principalele avantaje în afară de plasma de inalta performanta si de taiere cu laser a metalelor este abilitatea de a efectua o figură complexă tăiată în materialul foii.

Tăierea plazmorezom laminate

Decupare metal este realizată prin căldura intensă a metalului de-a lungul tăieturii arcului electric de energie, urmată de îndepărtarea fluxului de plasmă de topitură. Datorită dispozitivului de tăiere a fluxului de gaz ionizat la temperatură ridicată (15-30 mii. Grade Celsius), metoda are o viteză mare de tăiere. Aceasta este cea mai eficientă metodă de tăiere termică a tablei.

Enumerând avantajele de taiere de metal cu plasmă, în plus față de tăiere de înaltă precizie, este demn de remarcat:

- Posibilitatea tăierii pieselor de formă complexă, inclusiv un șablon;

- Absența deformării termice a foii;

- repetabilitate ridicată pentru piese similare, cu o toleranță de 0,5 mm la conturul;

- pentru mediu și siguranța procesului;

- Posibilitatea de prelucrare a metalului negru și neferoase, oțel inoxidabil, cu o gamă largă de grosimi.

Decupare cu plasmă tablă este posibilă:

- Aluminiu laminare la 120 mm grosime;

- Și aliaje de cupru (bronz) la 80 mm;

- Aliata oțel - 50 mm.

Diferențele în grosime cât mai mare de procesare asociate cu metale neferoase și neferoase conductivitate termică diferite. Odată cu creșterea grosimii foii, fezabilitatea economică a redus din cauza consumului mare de resurse (curent electric).

Dezavantajele de tăiere cu plasmă includ:

- Creșterea durității marginilor, ca urmare a încălzirii termice;

- Zona de recoacere, modificări de culoare curcubeu la marginile tăiate.

Pe piață există diferite clase de echipamente, inclusiv de tăiere cu plasmă manuală. Tăierea dispozitivelor negre și colorate de contact din metal se realizează, cu arc electric are loc între electrod și foaia de lucru.

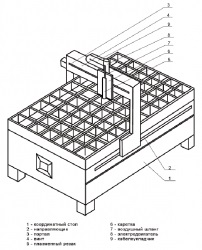

Dispozitivul de tăiere cu plasmă este format din:

- Torța de plasmă, cu arc electric transformă energia termică în energie a plasmei;

- Sursa de alimentare;

- Un cilindru compresor sau gaz pentru a se asigura că jetul de amestec de gaz sau de aer

Decupare cu plasmă necesită o abilitate ridicată, pentru a asigura constanța diferenței dintre duză și suprafața foii este dificilă, mișcarea cuter neuniformitate poate duce la deformarea marginilor și apariția la scară.

Tăiere cu laser de foi de metal

Decupare laser de metal este asigurata de radiatii concentrat cu concentrația de energie termică în zona de tăiere. Ca rezultat - tăieturi fine de precizie care permit o multitudine de laser, tăiate părți cu lacune minime între marcaje. Procesul de tăiere robotizat. Laser efectuează mișcări complexe, în conformitate cu desenele electronice, încorporate în controlul software-ului, fără cea mai mică abatere a conturului.

Avantajele de tăiere cu laser includ:

- Redarea de contururi curbilinii închise de orice complexitate;

- economii materiale datorită dispunerii densa a pieselor de pe foaia și programul de tăiere cu o probabilitate minimă de eroare;

- Absența expunerii mecanice și prelungită de căldură, componentele de margine nu sunt deformate, nici o decolorare;

- margine Perpendicular, rugozitate scăzută a suprafeței.

sunt parametri negativi:

- maximă posibilă Grosimea de tăiere - 20 mm;

- Performanță redusă atunci când tăierea metalului cu proprietăți înalte reflectorizante, de exemplu, din oțel inoxidabil lustruit, reducând puterea expunerii laser.

Decupare cu laser a tablei de oțel este utilizat pe scară largă în fabricarea de piese cu cerințe maxime de acuratețe și repetabilitate de forme geometrice, în automobile, instrument de precizie, dar, de asemenea, pentru a crea elemente decorative exclusive Grile și suporturi pentru sculptate.