Atunci când tăierea capetelor pieselor instalate în centrele, nu ar trebui să fie utilizat centrul de obicei, deoarece acest lucru poate deteriora muchia cuțitului. In aceste cazuri, da semicentres rezistent (Fig. 7.18v), alimentarea cu ușurință a dispozitivului de tăiere pentru tăierea întregului capătul de alimentare de pe suprafața exterioară a centrului.

Tunderea capetelor pieselor deținute într-un cartuș, este avantajos să nu scoring, ci prin tăietor îndoit persistente furaje tăietor de la periferie spre centru și invers. Acesta din urmă are o porțiune de tăiere mai masivă și permite datelor de tăiere mai mari. Fig. 7,18 g de subcotări arătat înălțimea pervaz și 5 mm într-o singură cursă la furajul manual longitudinal. În acest caz, o tracțiune prin intermediul cu placă tăietor indexabil poliedrică din metal dur. La decuparea înălțimea bancului de mai mult de 5 mm subcotare produc câteva lovituri de lucru.

traversele de prelucrare de mare altitudine a produce câteva curse, combinând furaje longitudinal cu o cruce. La decuparea număr mare de părți identice ale bonturi ramped aplică restricționarea mișcarea instrumentului.

La tratarea părților de formă în trepte de pe opririle, atunci când este necesar pentru a susține durata etapelor individuale, indiferent de adâncimea găurilor de pivotare, se aplică așa-numitele centre plutitoare.

La decuparea capetelor și traversele alocația în funcție de lungimea și diametrul piesei este determinată din tabelele de căutare. Hrană pentru degroșare și finisare rotirea fețelor frontale ale traverselor și se determină pe baza adâncimii de tăiere, rugozitate și fizico-mecanice proprietățile semifabricatului. Atunci când este luată această valoare mai mică pentru a furniza materiale mai durabile. Viteza de taiere nu este constantă la decuparea capetelor și descrește spre centrul pieselor de scădere a prelucrării diametru. La decuparea capetele vitezei de tăiere este determinată în funcție de diametrul exterior al semifabricatului.

Manipularea suprafețelor conice

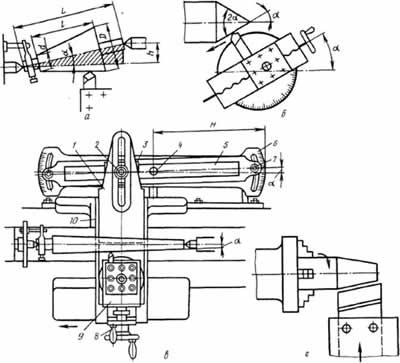

Această prelucrare se realizează în diferite moduri: tailstock compensate în direcția transversală prin rotirea părții superioare a unui suport, folosind conul (copiere) și un tăietor de gamă largă.

tailstock Offset în direcția transversală (7.19a) a fost tratat cu arbori lungi suprafață conică cu un unghi al conului α ≤ 8-10 °. Axa tailstock este decalat lateral în raport cu axa broșei cu cantitatea h = L sin a, în care

La unghiuri mici, sin α ≈ tg α, atunci

; când L = l h = (D - d) / 2.

Tailstock este înlocuit cu o cantitate h, folosind fisiunea la capătul plăcii de bază și la risc, la capătul carcasei tailstock. Dezavantajele acestei metode: imposibilitatea de găuri conice plictisitoare; frecare puternică la centrele și semifabricatului deschideri mari de dezvoltare pivot; detalii limitate ale unghiului conic; limita modul de procesare.

Rotiți partea superioară a unui suport utilizat în prelucrarea suprafețelor interioare și exterioare scurte conice. Partea superioară a suportului (Fig. 7.19b) este rotită cu un unghi α, egal cu unghiul conului indicat pe piesele de desen. Dispozitivul de tăiere servește pentru a manipula manual șurubul etrier superior. Dezavantajele acestei metode - nevoia de hrănire manuală și o lungime mică a suprafeței conice prelucrate care limitează lungimea cursei a suportului superior.

Fig. 7.19. Scheme de cotitură suprafață conică:

și - tailstock compensate; b - rotirea părții superioare a căruciorului; în - cu bar conica; r - tăietor lat

Pornirea pe linia de con este utilizat pe mașinile echipate special. linie conic servește pentru prelucrarea suprafețelor conice exterioare și interioare, cu un unghi la vârf de 25 ° (fig. 7.19v). Munca se efectuează în următoarea ordine. Baza mașinii placa 6 este atașată cu depus pe acesta gradații care determină linia unghiului de rotire 5. Riglă este rotit în jurul știftului 4 la unghiul dorit și fixat prin bolțuri 7. Deoarece linia lamelelor alunece liber 3, este unită cu partea transversală inferioară 10 printr-o tijă de susținere 1 și clip 2.

Pentru libera circulație a culisei transversală pe ghidajul trebuie să deconecteze șurubul eco-alimentare. Mișcarea longitudinală a sculei etrierului primește două mișcări: linie longitudinală și transversală a conului. La adăugarea acestor mișcări asigură deplasarea sculei de-a lungul generatoarei conului în curs de procesare. După fiecare tăietor este montat pe adâncimea de tăiere cu partea superioară a mânerului 8 9 etrier. Această parte a etrierului trebuie rotit cu 90 ° în raport cu poziția sa normală. În cazul în care o bază dat diametrele conului D și d și lungime l. unghiul de rotație linie poate fi găsit de formula:

tg a = (D - d) / (2 * l).

Dacă împărțirea de placa nu este desemnată în grade și în milimetri, numărul de diviziuni C, prin care să se rotească linia este determinată prin formula:

C = (D - d) * H / 2 * l,

unde h - distanța de la linia de axa până la capăt, mm;

l - lungimea conului a mm.

Atunci când se utilizează o bară conică asigură o configurare ușoară, posibilitatea suprafețelor conice și de prelucrare plictisitoare interne cu manuale sau motorizate. Pentru prelucrarea suprafețelor în formă în locul liniei stabilite camă în formă specială, cu un profil corespunzător pieselor profilate.

Suprafețele de prelucrare a conice dalta largă este utilizat într-o lungime de con mic (50 mm). cutter-Wide ar trebui să aibă un unghi în plan corespunzător unghiului conului conicitatea în piesa de prelucrat (fig. 7.19 g). În acest caz, furajul tăietor raportată în plan transversal sau longitudinal.

găuri plictisitoare

găuri de foraj se numește creșterea în diametru a piesei de prelucrat. Boring purtata prin așchiere de pe suprafața sculei plictisitor gaura. Boring produse pentru a corecta alinierea găurilor din suprafața strivită și prelucrarea găurilor de mari dimensiuni. Fix gaura sau inegal purtat doar plictisitor. Țagle cu găuri obținute prin turnare și piesele uzate cu găuri de obicei.

Când plictisitor un deschideri gaură pot fi obținute cu o precizie de 8-10 clasă mu de precizie, rugozitatea suprafeței de finisare alezare Ra = 12,5-42,5 microni. Atunci când precizia de alezat metale neferoase din carbură de taiere gauri corespunde cu 6/7 th Qualitet cu Ra = 0,32-12,5 mm.

Unghiuri de ascutit freze de foraj este selectată în principiu aceleași ca și cele pentru dălți de strunjire exterioare (cu excepția unghi reglabil, care pentru freze de foraj este mare). Mărimea unghiului de relief depinde de diametrul găurii (mai mică diametrul găurii, cu atât mai mare trebuie să fie unghiul de relief al sculei).

Când plictisitor secțiune transversală tăietor ar trebui să fie mai mic decât diametrul găurii, iar ieșirea cuter din găurile axul central alezajului mai mare decât adâncimea de 5-10 mm, astfel încât atunci când plictisitoare o gaură adâncă poate încovoaie și îndoire, și la viteze mari de taiere - vibrații puternice.

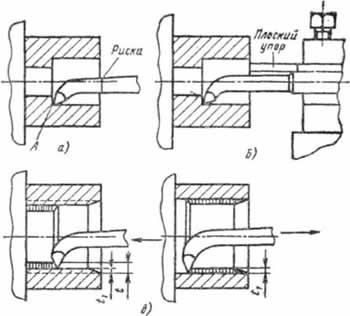

Pentru determinarea adâncimii de găuri în găuri înfundate plictisitoare și traversele aplica diferite opriri la rapid alezajului cu adâncimea necesară. Adâncimea alezajului este stabilită prin aplicarea riscurilor tăietoare tijă (Fig. 7.20a, 7.20b), la o distanță de apex A, egală cu distanța de la capătul semifabricatului la margine.

Fig. 7.20. Schema de găuri plictisitoare

Pentru a purta o gaură în trepte, cu oprire, este necesar să se stabilească în bont cu suportul sculei și tăiere la o gaură, atâta timp cât capătul curelei nu se potrivesc strâns la fața frontală a piesei de prelucrat.

Când lungi de unelte plictisitor plictisitor găuri mici (Fig. 7.20v) este presată sub deformarea elastică prin valoarea alocației în raport cu un diametru de procesare t1 predeterminat, iar la ieșirea din orificiul este readus în poziția inițială.

Când instrument plictisitor dur trebuie să fie instalat pe înălțime centrul sau ușor mai scăzute. Când muchie de tăiere plictisitor fin ar trebui să fie plasat deasupra liniei centrelor, ținând seama de faptul că, datorită acțiunii de tăiere a forței va apăsa dispozitivul de tăiere în jos.

Când părțile plictisitoare cu pereți subțiri (manșoane, pahare, manșoane) trebuie să se țină cont de faptul că la fixarea piesei în mandrină se produce deformarea (schimbarea formei) datorită înăspririi puternice.