Lupta pentru izolarea clădirilor în condiții moderne, să nu devină un pic mai importantă și urgentă. Folosind modurile disponibile pentru a face consumul pentru încălzirea mai puțin, populația crește izolarea termică a pereților de case, acoperișuri, ferestre, orice lucru care ar putea servi ca o scurgere de căldură. Pe pereți sunt zeci și sute de kilograme de lână de rocă, spumă, spumă de pus, fără a lua în considerare posibilele probleme viitoare din cauza creșterii clădirilor cu risc de incendiu.

Producția de blocuri de lemn-beton creste

opțiuni mai inteligente da metode industriale și tehnologii de producție pentru a rezolva problema. În cele mai multe cazuri, acest lucru se poate realiza folosind blocuri de construcție prefabricate pe baza de masa din lemn de beton. blocuri de proprietăți permit arbolita reconsidere serios atitudinea la teplosberezheniyu în clădire mică creștere:

- Absolute lemn-beton siguranța materialului, metoda de producție și a materiilor prime utilizate;

- rezistență mecanică ridicată de zidărie din beton-lemn, care permite de a utiliza blocuri de lemn beton ca material de construcție de bază, și nu ca un izolator suplimentar;

- Costul de producție reduse și ușurința de gestionare a echipamentului și a procesului.

Informații. Greutate specifică lemn-beton bloc (puțin mai mică de 1000 g / dm 3) nu poate fi comparată cu greutatea specifică sau spuma poliuretanică, este suficient pentru producerea propriilor lor blocuri mari de lemn din beton 15-20 volum dm3, ceea ce crește semnificativ rata efectuarea construcției.

Tehnologia de producere de blocuri de lemn-beton de semi

Există un standard №19222-84 pe produse similare. GOSTirovanny reteta de producție pe unitate este obligatorie pentru a fi utilizat de către toți cei implicați în producția sa de vânzare sau pentru construcția de case. Într-o viață pentru ei înșiși toată lumea decide pentru sine cum să facă lemn de bloc de beton acasă.

Rețete ale materialului de turnare

În esența sa, tehnologia de fabricare de piatra-lemn beton foloseste:

- O soluție de ciment Portland este marca cel puțin 400-lea, cu o mică cantitate de nisip pulverizat. Cel mai adesea ignora aditivul, dar în zadar. O cantitate foarte mică de nisip va lega surplusul de var în amestec moldable;

- aschii de lemn sau așchii mărunțite, cojit, putregai și murdărie. Acesta este cel mai scump component al amestecului, deoarece pentru calitatea normală trebuie toca în continuare chips-uri, din care 80% corespund bușonul de dimensiuni standard recomandată, de la 15 până la 20 mm în lungime și secțiune transversală 5x5. Pe cât de uniform și puternic de umplere lemnoase, aceasta depinde de puterea de bloc de lemn din beton;

- Apa cu sulfat de aluminiu dizolvat și clorură de calciu, un coagulant cunoscut, se va face adeziunea cu particulele de ciment de suprafață din lemn mai durabile;

- realizare var nestins este utilizat pentru tratamentul chimic preliminar de umplutură din lemn.

Important. Înainte de-press turnare piatra de lemn-beton verifica ce tip de lemn în mod clar nu sunt adecvate din cauza slabei rezistențe la putrezire. De exemplu, lemn de plop.

Pentru producerea raportul de greutate selectat în mod normal, de ciment din lemn și material de umplutură în proporții aproximativ egale de apă - într-un raport de 1: 1,2 în greutate de ciment, sulfat de aluminiu sau CaCl2 - 7-8 kg per amestec moldable cubi. Din volumul recoltat de apă necesară pentru a selecta 70 litri și substanțe chimice dizolvate și apoi se amestecă cu compoziția de bază a soluției.

Verificați înainte de a lansa într-o serie de

De multe ori, atunci când blocul producției industriale din lemn-beton aceste probe de control sunt efectuate în paralel cu producția principală pe echipamente manuale, care permite controlul calității procesului.

Echipament mecanizată pentru producția de arbobloka la domiciliu

Fabricarea chiar și cele mai mici părți din piatră din lemn beton necesită rezistență fizică mai puțin frecvente și de sănătate. Și cel mai important - calitatea și rezistența materialului rezultat depinde de nivelul de precizie de preparare a amestecului și forța aplicată unitatea de presare. Prin urmare, cea mai bună calitate echipamente specializate vor numai pentru producția de blocuri de lemn-beton.

utilizați următoarele echipamente în lanțul tehnologic de producție:

Echipament pentru prepararea amestecului

Înainte de a tăia materialul brut este spălat cu grijă cu jet de apă de înaltă presiune, ceea ce permite să se separe murdăria, coaja, ciuperci rasfatata zone ale lemnului. După tăierea și măcinarea unui material de umplutură poate trece tratamentul alcalin, timp în care au tendința de a elimina hemicelulozei din zaharuri din lemn, ciuperci și paraziți posibile.

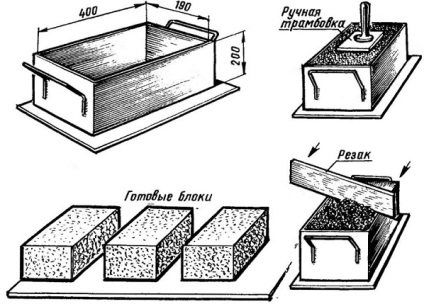

Echipament de turnare din producția de bloc de lemn beton

După încălzirea și formează soluția de clătire are loc dozarea varului și amestec dispunerea de forme de oțel sau fier - unități, amestecul a fost supus în continuare la presare, atât statice, cât și mașini vibratoare on-press. Primul cel mai frecvent fabricat și utilizat în producția de artizanat blocuri lemn beton, al doilea tip de echipament sub presiune este utilizat pe liniile și transportoare de producție de serie.

utilaje statice prese sunt adesea folosite ca echipament pentru scară mică, singur test sau de producție.

Vibrare presa are un consum redus de energie, de compresie de înaltă calitate și dimensiuni mici. Mai mult decât atât, în umplutură de pregătire proastă de multe ori doar presa vibratorie poate aduce nivelul de putere și de calitate la indicatorul GOST necesar.

structură simplă a permis multor plante constructoare de mașini pentru a regla fabricarea de echipamente specializate - vibroprocessoare pentru bloc de lemn de beton de casă artizanală. De exemplu, producția de mașini-unelte Saratov ARB2, cu o greutate mai mică de 90 kg ușor. Pentru schimbarea echipamentului permite Moulded la 5 m 3 al amestecului în blocuri finisate.

camera de uscare blocuri de lemn beton

Finite forme blocuri presate sunt transportate într-o locație cu o umiditate predeterminată. formulare suplimentare sunt plasate pe tăvi și demontat cu grijă, eliberând bloc de lemn beton svezhepressovanny.

Apucați amestecul este finalizat în două zile, iar unitatea de rezistență normală atinge cel mai devreme după 17-28 zile. În acest timp, necesitatea de a oferi o atmosferă umedă și o temperatură de uscare blocuri de lemn beton stabil. În caz contrar, unitățile pot fisura sau exfolia din cauza creșterii tensiunilor interne.

Industria de artizanat adesea presată blocuri de lemn-beton de răspândire parte într-un loc întunecat, acoperit cu folie de plastic și un material de protecție Tent. În două - trei zile de la unitatea de transfer în cameră și răspândirea într-un singur strat pe podeaua de beton. O săptămână mai târziu, blocurile pot fi stocate în stivă.

concluzie

Pentru construcții individuale de producție bloc de lemn de beton este cu adevărat o mană cerească, este mai ieftin și mai ușor de utilizat decât un bloc de zgură sau un bloc de spumă.

Discutați despre articol pe forum