mase Tonkokeramicheskie necesita o pregătire deosebit de atent. La fiecare etapă de protecție a acestuia din ceramică oxizi de colorare în masă de poluare trebuie să fie garantată. Pentru a se pisa materiale argilă uscată, utilizate glinorezki, mori cu ciocane, dezintegrare. măcinarea fină a materialelor non-plastice sunt produse într-un lot moară cu bile sau metoda uscată sau umedă continuu utilizând corpuri de măcinare ca șindrila de siliciu, bile de porțelan sau bile de tip masă mare de „Ural“. Durata de măcinare este 6--12 ore. Materialele din lut după dizolvarea polizarea brută în apă sau într-o lamă mixere cu elice.

Tonkokeramicheskie turnate articole din pulberi uscate, mase plastice și șlamul lichizi, dar, în general, în toate cazurile, prima etapă de preparare a tonkokeramicheskih masa - obtinerea alunecare. Această metodă oferă cea mai bună distrugere a structurii argilei și avantajele sale de uniformitate ridicată a încărcăturii inițiale.

Pentru a prepara o suspensie primară și mărunțite otdozirovannye materiale nonplastic și suspensie argilos este amestecat într-un amestecător cu elice 40-90 min și trecut printr-o sită vibratoare pentru îndepărtarea incluziunilor grosiere. Averaging și stocare în masă se face modular mixer cu viteză redusă, cu piscine pale. De obicei, suspensia obținută în malaxoarele este 50--65% umiditate. Pentru ao reduce la alunecare electroliți administrate (sticlă de apă, etc.)., În timp ce se menține fluiditatea permite reducerea umidității la 32--33%.

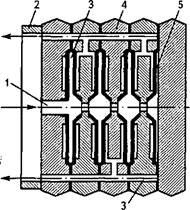

Din pastelor apoase lichide prin turnare pot fi fabricate ca un simplu forme de produs (tigla) și (obiecte sanitare) complexe. Cu toate acestea, având în vedere alunecare laterală maselor de metode de preparare pozitive (de înaltă calitate) și dezavantaje (creșterea consumului de combustibil), majoritatea pastelor a fost supus unei deshidratare preliminară. Pentru metoda din plastic laminat este desecat pe prese de filtrare cu un conținut de umiditate de aproximativ 25% (Fig. 1). În producția de produse de înaltă calitate, se repetă de două ori mai departe la o procesare de vid de masă malk massozagotovitelnom mai întâi și apoi în atelierul de turnare. Când această masă de contaminanți eliminate.

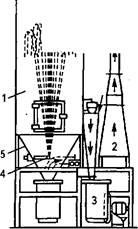

Pentru prepararea maselor pentru suspensie uscată presare deshidratată în uscătoare cu pulverizare (fig. 2). Suspensia este pulverizată prin duze dispuse tangențial la camera interioară de uscare proverhnosti. Uscarea picăturilor șlam sunt suspendate în interiorul 15--30 cu contracurent la fluxul de lichid de răcire. uscare prin pulverizare permite mecanizarea procesului și permite producerea pulberilor de turnare de granule sferice substanțial este practic aceeași mărime (30-40 microni), cu o capacitate de curgere ridicată. Metode de selecție de preparare și turnare masa determinată de forma unor produse din ceramică fină.

Format a semifabricatul este supus uscării. Pentru produsele din ceramică fină, împreună cu metode convenționale konvenktivnoy uscarea într-un uscător cu uscare răcit cu aer sau abur cu aer este utilizat și alte metode. Cele mai multe metode de radiație utilizate în mod obișnuit, atunci când un agent de uscare este de asemenea aer, dar servește în principal pentru a elimina umezeala de a fi produse uscate, și încălzirea produselor și recuperarea umidității apar datorită încălzirii radiativ din unitatea ce radiază căldură (arzător fără flacără de gaz, lămpi electrice de radiații infraroșii, etc.). .

Fig. 1. Schema camera filtrului de presă: 1 - conductă de alimentare cu alunecare; 2 - placa de presiune; 3 - canale de evacuare a filtrat; 4 - o placă de filtrare; 5 - pânză de filtru

Fig. 2. Diagrama uscătorului prin pulverizare: 1 - camera de uscare; 2 - încălzitor; 3 - ventilator; 4 - duze de pulverizare; 5 - bază conică.

Uscarea de înaltă frecvență se bazează pe conversia frecvenței curentului electric (MHz 1--6) în energie termică, în timp ce trece prin corpul umed. In acest caz, produsul semifinit este uscat, nu numai de la suprafață, ci și pe parcursul întregului volum, ceea ce conduce la o reducere substanțială a timpului de uscare.

Operațiunea specifică în tehnologia ceramicii fine - geamuri. Glaze - subțire (0,1--0,3 mm) acoperirea vitros poate fi produsă prin arderea unui articol ceramic prin topirea componentelor sale depuse pe articol sub forma unei suspensii apoase. Glazurare atmosfera și îmbunătățește rezistența chimică a produselor, impermeabilitate si apa lor la gaze, îmbunătățește proprietățile estetice și decorative. În același timp, aleasă în mod corespunzător glazură „vindecat“ fisuri de suprafață și crește rezistența produselor semifinite în comprimare la 40--50, la incovoiere - cu 30-40%.

selecție Dificultatea glazura constă în faptul că, pe de o parte, temperatura de topire trebuie să fie strict în intervalul de stare sinterizată, deoarece glazura de umplere pe un element poros duce la absorbția acestuia în substrat și de umplere pe un produs dens - să curgă. Pe de altă parte, deși glazura timpul reacționează ardere cu substrat și un strat intermediar oferind ambreiajul lor, glazura și substratul au coeficient diferit de dilatare termică (CTE), iar diferența dintre ele este mai mare de 20-30% duce la fisurare (tseku) sau glazura coaja. Prin temperatura de umplere distinge glazura: refractar, destinate glazura de porțelan, de la umplere temperatură 1250--1400 ° C și fuzibil destinate geamurilor ceramică ceramică, o temperatură de umplere de 900--1250 ° C.

Materia primă pentru prepararea acoperirilor sunt refractare feldspat, cuarț, caolin și adaosuri de cretă și magnezită. Materiile prime sunt supuse unei umed măcinate împreună într-o moară cu bile, iar suspensia apoasă rezultată este aplicată produsului.

Pentru a reduce temperatura de umplere glazuri fuzibili au adăugat suplimentar elemente alcaline sau alcalino-pământoase și compuși ai plumbului. Ca glazura de topire scăzut conțin componente solubile în apă, precum și oxizi de plumb, este supus la o fritting încărcătura inițială - fuziune cu o porțiune din cuarț constituind glazura. Acest lucru este necesar, deoarece componentele solubile în apă, care trece o alunecare glazura, cauza nerealizarea omogenității acoperirii datorită concentrației lor în straturile de suprafață, dar provoacă toxicitate plumb. Prin fritting interacțiunea cu silice, componentele solubile în apă ale încărcăturii devin insolubile, și cu conținut de plumb compus - netoxic. Rezultată compoziția sticloasă (frita) este granulat prin turnare în apă, granulele sunt măcinate prin măcinare umedă cu adăugarea componentelor lipsă, iar fișa de glazură rezultată a fost aplicat produsului. Prin urmare, o astfel glazura numită frit și refractar, nu au fost supuse tratării prealabile, brut.

Conform transparenței glazura distinge pe surd și transparent. Culoarea și opacitatea datorită introducerii-silencing surzi aditivi speciali (oxizi de staniu, zirconiu, zinc etc.) Evolved în glazura sub formă de microcristale fază solidă corespunzătoare. Acestea sunt aplicate pe gresie si obiecte sanitare, faianță și semi fabricate folosind argilă colorată. Acoperirea glazuri transparente colorate, de asemenea, din cauza introducerii de coloranți - oxizi sau săruri ale metalelor cu valență variabilă (Cu, Ni, Co, Cr, Mn). Dizolvat în stratul glazura, coloranți dau nuanța potrivită datorită formării silicaților colorate.

Depoziția precede curățarea suprafeței glazura de pete grase și perii de praf sau aer comprimat sub presiune înaltă. suspensie Glaze este aplicat produsului în diferite moduri - prin scufundare, pulverizare sau flux de acoperire pe o bandă transportoare.

Vitrarea produse groase se efectuează după uscarea lor. produse cu pereți subțiri pentru a preveni dezintegrarea lor în geamurile șlamul și deformarea ulterioară este mai întâi supus utelnomu preliminare calcinare și apoi emailare.

Cele mai comune produse de construcție fin ceramica - gresie de fațadă decorativă, gresie cu care se confruntă și țiglă podea.

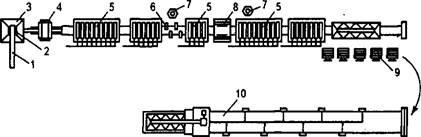

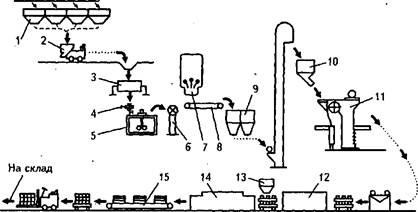

Mici HVD fațadă dimensiune țiglă 48x48, 22x22 mm, 3-4 mm grosime și țiglă cum ar fi "hog" dimensiune 60--65, 120-- 125 mm, 6-8 mm grosime sunt larg răspândite în construcții panou. Acestea sunt produse glazurate și neglazurate. Cele mai comune de fabricație (fig. 3) Metoda de compactare uscată a pulberilor presare cu 6-8% umiditate obținută în uscarea prin pulverizare. Grosimea mică a plăcilor permite să intensifice uscarea lor cu role de uscare. unde gresie presate, aranjate într-un rând, mutat pe un transportor cu role. Uscate până la o umiditate 1,75--2,5% glazuri țiglă și se evaporă la sec, pentru a doua oară la 0,5% umiditate la 30--40 ° C După țiglele finale de uscare, stivuite, servit în cuptorul cu role cu fantă. Calcinarea are loc în decurs de 30 de minute la 850--950 ° C

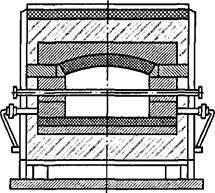

fantă cu role de cuptor (Fig. 4), poate fi privit ca un fel de cuptoare tunel. Înălțimea canalului în ele este doar 2--3 produse de înălțime calcinat. Diferența de temperatură a secțiunii transversală a canalului este mai mică de 5 ° C La rola cuptor performanță egală ușor și mai ieftin tunel de mai multe ori, scad consumul de materiale refractare procese de uscare și ardere combinate cu ușurință, iar timpul de ardere este redus la 6 h. Consumul de combustibil este redus la jumătate și crește calitatea produsului.

ceramica ceramica portelan

Fig. 3. Linia de producție de fațadă a glazurate placi: 1 - transportor; 2 - sită-burat; 3 - buncăr; 4 - press; 5 - Dry-Glaze transportor; 6 - spray de grosier glaze; 7 - piscina glazura; 8 - atomizarea glazura; 9 - camion cu o sobă; 10 - Slit cuptor cu role.

Puteți primi plăci de mici dimensiuni și a maselor plastice. Aceasta tehnologie ne permite să producă colorat mozaic mod lenjerie de pat. Pentru placi de diferite argile de culoare pot fi utilizate, obținându-se după calcinare un corp ceramic colorat coloranți (alb, galben, roșu, etc.) sau adăugarea. dale turnate sunt uscate în uscarea radiație, tras pe suporturi în cuptoarele de fantă sau în cuptoarele tunel din Kapsel. Producția de mici-inele cu așternut din plastic are mai multe avantaje față de metoda de presare uscată sau injecție: proces ciclu scurt (8-10 ore), metoda simplificată pentru prepararea producției de masă și zona mică.

Carpet este o gresie de dimensiuni mici, din ceramică (32 dimensiuni, lucioase și mate, cu o gamă largă de culori), aplicate pe baza de hârtie. În România, cea mai răspândită, producția de covor metoda de turnare din ceramică. Esența ei constă în aplicarea la suporturile matriței poroase ceramice secvențial trei straturi: stratul separare, stratul de bază și masa țiglă glazura. Pentru fiecare strat preparat separat suspensie într-o moară cu bile prin măcinare umedă.

În timpul mișcării formă suport pentru turnarea umidității șlamuri transportorului absorbit pe suprafața matriței țiglă format strat grosime 2,5--3,5 mm. cuțite circulare tăiate în plăci specificate formă și mărime care sosesc la uscare (10-15 min la 220-- 260 ° C). dale suplimentare alimentată la un decalaj cu role de prăjire a cuptorului. Temperatura maximă de ardere ° C 1200-- 1250 După ardere, dalele sunt îndepărtate din suporturile, lipiți în conformitate cu un model predeterminat pe o foaie de hârtie, este purificată printr-un strat de separare și este alimentat la depozitul de produse finite. Procesul tehnologic de fabricare a ciclului de turnare este dale 2--2,5 h împotriva 48--50 h la fabricarea de presare semiuscat și ardere într-un cuptor tunel.

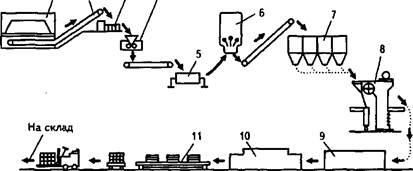

Producția de proces gresie faianță diagrama prezentată în Fig. 5.

Venind dintr-o carieră de materii prime fără impurități, uscate și dozate în greutate. Ele sunt apoi alimentate într-o moară cu bile pentru măcinarea și amestecarea cu apă.

Suspensia rezultată a fost trecută prin ecrane vibratoare și îndreptate spre colectarea, echipat cu un agitator cu elice. Din colecția șlamului alimentat la duza de uscare prin pulverizare. Suspensia este evacuată prin duzele până la 40--50% umiditate, iar apoi se încadrează în jos, se usucă într-o stare suspendată până la 7% umiditate și ieșirile uscate Dimensiunea pudrezi 1--1,5 mm, care se cerne printr-o sită să fie în vârstă în buncăr, și apoi alimentat linia de transport.

Cu care se confruntă dale presate pe prese automate genunchi-levier. Pentru a îmbunătăți calitatea plăcilor de formare se realizează în etapa 2-3. În primul rând forță de compactare se ridică la 4-5 MPa, iar apoi ștampila este ridicată din piesa iese din aer. În a doua etapă de presare a presiunii de etanșare este crescută la 18-22 MPa.

Fig. 5. schemă tehnologică care produce placi glazurate faianță: 1 - materialul buncăr brut; 2 - cărucior; 3 - moară cu bile; 4 - separator electromagnetic; 5 - agitator cu elice; 6 - pompa; 7 - uscarea prin pulverizare; 8 - transportor; 9 - cerne pulbere; 10 - bin furaje; 11 - press; 12 - uscator tunel; 13 - sticlă de geam; cuptor tunel 14; 15 - sortare și ambalare.

Linia transportor este alcătuit din mai multe porțiuni de presare presează un lanț sau plasă de transportoare, pe care dala intră în camera de uscare și secțiunea emailare cuptorului. De obicei, ardere se realizează în cuptoare cu role care funcționează continuu. Dalele arse sunt sortate după mărime, culoare, stil, și de grad, ambalate în cutii.

Dale pentru acoperit pereții interiori utilizate în încăperi cu cerințe crescute de igienă sau în încăperi cu umiditate ridicată.

placi ceramice pentru pardoseli din argilă impurități colorate în masă, cu sau fără de turnare și apoi calcinarea la sinterizare. Cel mai bun materie primă - plastic de înaltă calitate, nizkospekayuschiesya tină capacitate ridicată de legare și având un interval de topire ridicat - nu mai puțin de 80-100 ° C.

In ciuda faptului ca gresie sunt comprimate în mod exclusiv din masa semiuscată, se prepară pulbere uscată sau mod de alunecare. Ultimele utilizate în argile, care necesită adăugarea de agenți fondanți și coloranți. se utilizează metoda uscată, în cazul în care argila este uniformă și nu necesită aditivi.

Procesul de producere de plăci pentru diagrama pardoseală prezentată în Fig. 6.

Acesta cuprinde prepararea unei suspensii, deshidratarea se uscarea prin pulverizare și presare pe prese hidraulice sau mecanice sub o presiune de 25-30 MPa, pentru a se asigura obținerea unui corp ceramic dens. Concediat dale în cuptoare decalaj cu role la 1100--1300 ° C timp de ardere 40--60 ore.

Produce 28 de dimensiuni de gresie pentru pardoseli, textura poate fi netedă, aspră și în relief; culoare - single și multi-color.

Fig. 6. schemă tehnologică de plăci ceramice pentru pardoseli 1 - depozit de argilă; 2 - transportor; 3 - feeder sertar; 4 - dințat role; 5 - Ball Mill; 6 - uscarea prin pulverizare; 7 - buncăr de alimentare; 8 - Press; 9 - sushilo dale; 10 - cuptor tunel; 11 - sortare și ambalare.