De-a lungul ultimilor 10 de ani, liderii mondiali în domeniul sculelor așchietoare pe probe de piață, permițând de mai multe ori pentru a crește productivitatea și calitatea tratamentului. Anterior, înainte de apariția unui astfel de instrument, furajul minut nu depășește 300 mm / min în prelucrarea oțelului de construcție și 600 mm / min, când procesarea aliajelor ușoare. Acum, în cazul în care aparatul oferă impulsul necesar, viteza de avans poate ajunge la 1500 și 10 000 mm / min, respectiv. De exemplu, burghie pentru prelucrarea firmei SANDVIK aliaje de aluminiu pentru a obține performanțe maxime necesită viteze ax până la 25 000 rot. / Min și viteza de alimentare 9000 mm / min. Desigur, nu orice mașină poate susține astfel de regimuri cu adâncime de foraj 10 pana la 15 mm.

Cu toate acestea, instrumentul în sine nu este în măsură să furnizeze parametrii necesari primi elemente, în primul rând caracteristicile de precizie. Prin urmare, ar trebui să fie încorporat în programul de control. Ce ar trebui să fie luate în considerare CAM-sisteme pentru a crea frezare NC? În opinia noastră, factorii determinanți sunt următoarele:

- considerare caracteristicile dinamice ale mașinii;

- mai precis menținerea unor condiții de tăiere optime pentru instrumentul selectat.

Luați în considerare acești factori, mai detaliat.

Caracteristicile dinamice ale echipamentului

organismele mașinii de lucru au o pondere considerabilă și, în consecință, o inerție mare. Pentru a elimina sarcini inutile pentru dispozitivele de acționare și pentru a crește durata de viață a acestora în sistemul NC parametri specifici, de obicei, definite care definesc unghiul de fractură (invers) calea și caracteristicile de accelerare / decelerare (posibila accelerație maximă). Pentru toate schimbările în direcția de mișcare la un unghi ascuțit sau mai mult sistemul de control efectuează decelerare la capătul cursei, înainte de fractură și după dispersare.

Să considerăm exemplul reseta viteza de avans (4-100 mm / min), care produce sistemul de control al mașinii de-600 mano traiectorie vizual neted sistem stabilit Master-CAM. Traiectoria este foarte abateri minore de la modelul - la 0,004 mm, dar din moment ce toate mișcările sunt destul de mici, atunci apare o situație unghi invers - chiar și o ușoară schimbare de direcție conduce la inhibarea. După cum sa constatat experimental, mano-mașină 600 resetărilor furnizează semnificativ traiectoria când nepliată unghi de 175 ° și fractură mai puțin.

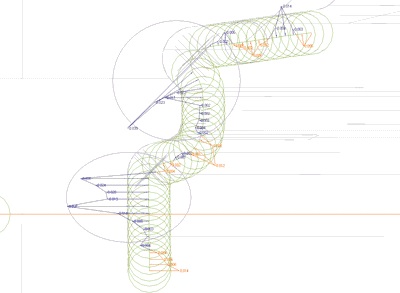

În cazul în care lungimea de mișcare specificată în cadru înainte de fractură este mai mică decât este necesar pentru frânarea, sistemul de control nu poate oferi o resetare de alimentare. Când acest instrument este deviat de la calea predeterminată și a submina piesa este obținută (Fig. 1). Această diagramă se obține prin sondare puncte cale KIM SKY-1 și suprapunându-le pe un model matematic.

Fig. 1. Exemplu instrument deviere de la traiectoria calculată

În tratamentul suprafețelor cu prezența fracturilor sau zone degenerări o astfel de situație apare de mai multe ori pe fiecare trecere. maxim degajarea interioară, în acest caz a ajuns la 0,39 mm la bloc de prelucrare prin suflare matrice mucegai FLS-130-03-000-SB (se poate vedea în fig. 2 în mod clar).

Fig. 2. Unghiul de degajare asupra detaliilor reale

Există un alt punct negativ în unghi invers situație: ca și în acest caz se aprinde modul de frânare de urgență, există sarcini mecanice și electrice pe unitatea în plus față de valoarea normală de funcționare, iar acest lucru duce la o durată de viață redusă a șuruburilor cu bile și sisteme de control electrice.

Pentru a evita situații similare în piața internă / CAM / CAPP-sistem integrat CAD ADEM-VX de la versiunea 8.1 a fost implementat printr-un mecanism care reduce semnificativ riscul acestor scoruri. Rezultatele de sondare aceleași părți, tratate în ADEM-VX cu aceleași moduri sunt prezentate în Fig. 3.

Condițiile optime de tăiere Instrumentul

Un fel de important să se asigure calitatea și acuratețea prelucrării este necesitatea respectării stricte a recomandărilor firmelor - producători de instrumentul utilizat în legătură cu condițiile de tăiere.

Pentru a determina importanța fiecărui parametru de tăiere condiții, ia în considerare o procedură simplificată de calcul al acestora, de exemplu, pentru prelucrarea otelurilor carbon și aliaje tăietori terminale viteză structurale.

Primul calculat avans pe dinte - Fz.

unde: D - diametrul dispozitivului de tăiere; T - adâncimea de tăiere; B - lățimea măcinării; K - un set de coeficienți care iau în considerare proprietățile mecanice ale materialului piesei de prelucrat, puritatea și tipul suprafeței care trebuie tratată, raportul de plecare cu diametrul sculei, și altele.

Apoi, calculat de tăiere V. Viteza

unde Nz - numărul de dinți de frezat; T - timpul tăietor de durabilitate.

Viteza și furaje suplimentară calculată ratei:

N = V • 1000 / (• D).

Să ne uităm la ce efect fiecare dintre acești parametri.

articole populare

Viitorul CAM-sisteme

Noua linie de grafice profesionale NVIDIA Quadro - la centrul de calcul vizual

NVIDIA a actualizat linia de placă grafică profesionale Quadro. Noua arhitectură a Maxwell și capacitatea de memorie a crescut permite de a lucra productiv cu mai multe modele complexe la cele mai înalte rezoluții. performanta aplicatiilor si viteza de procesare a devenit de două ori în comparație cu soluțiile Quadro precedent

OrCAD Capture. Metode de creare de biblioteci și simboluri ale componentelor electronice

Acest articol descrie diversele tehnici și metode pentru crearea componentelor în OrCAD Capture, care va ajuta atât pe utilizatorii experimentați și începători pentru a reduce semnificativ timpul de a dezvolta o bibliotecă de componente și de a îmbunătăți calitatea acestora