Detalii de stat și interfețele pot fi determinate prin inspecția, verificarea atingere, cu ajutorul mijloacelor de măsurare și alte metode.

În timpul inspecției dezvăluie detalii distrugere (cracare, corodare, pauze etc.), prezența depozitelor (scală, funingine și altele asemenea), fluxul de apă, ulei, combustibil. Verificarea atingere defini uzura si zdrobirea firele de pe piese ELAS ticity-Balling, notare, ciupituri și alte-ing defectele. Abaterile de la interfețe predeterminate decalaj sau trolii de etanșeitate o dimensiune predeterminată, planitate, formă, profil, etc. determinate prin intermediul mijloacelor de măsurare.

La alegerea trebuie utilizat un mijloc de control, ef ciență pentru condiții specifice și reglementate de standardele Sovereign-guvernamentale și standardele de întreprindere.

În funcție de programul de producție, stabilnos whith parametrii masurati pot fi folosite controale universale la nivel, mecanizate sau automate. Atunci când repararea mijloacelor de măsurare și de precizie Nye universale cele mai utilizate pe scară largă. Conform principiului Corolarul dei acestea pot fi împărțite în următoarele tipuri.

Dispozitive mecanice - rigle, etriere, instrumente PRU-zhinnye, micrometri, etc. De obicei, instrumentele și mijloacele mecanice sunt-CAL simplă măsurare, extrem de fiabile, dar au o precizie și de control al performanței relativ scăzută. Atunci când este necesar un comparator dimensiuni, să respecte principiul că este necesar ca pe o singură linie dreaptă scară dispozitiv axe aranjate și controlate părți controlate de mărime, adică măsurare linie trebuie să fie o linie de continuare shka-ly. Dacă acest principiu nu este îndeplinită, atunci strâmbă și neparal șine lelnost-metru provoca erori de măsurare-ZNA sem.

Instrumente optice - micrometru ocular, microscoape-metru lățime, dispozitive de colimare și arcuri optice, proiectoare, etc. Cu ajutorul instrumentelor optice ajunge la cea mai mare precizie de măsurare Xia. Cu toate acestea, acest tip de dispozitive complicate, de configurare și măsurarea lor este costisitoare de timp nu, acestea sunt scumpe si de multe ori nu au o fiabilitate ridicată.

Scule pneumatice - dlinnomery. Acest tip de principal utilizat pentru măsurătorile externe și interne surfed-sant, abateri de formă de dimensiuni ale suprafețelor (inclusiv-vnut nal), conuri, etc. Instrumente pneumatice au o mai mare precizie și viteză. Mai multe operații de măsurare, astfel de măsurători precise în găuri de diametru mic, este rezolvat pentru dispozitive de tip-acoperișuri pneumatice. Cu toate acestea, dispozitivele de acest tip necesită, de obicei, la scară individuală de calibrare cu standardele Execu-mations.

Aparatele electrice sunt din ce în ce Prevalența echipamente de testare automată-nenie în. Perspectiva dispozitivelor datorită performanțelor lor, posibilitatea documentarea rezultatelor măsurătorilor și gestionarea ușoară-stvom.

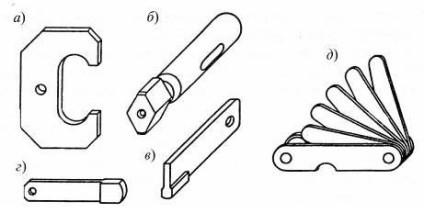

Fig.39. Defektovochnye Traductoare - suport; b - dop; în - calibrul pentru a verifica lățimea manșonului canelat canelură; r - ecartament pentru verificarea keyway lățimea segmentului; etc - un set de manometre pentru a verifica lățimea canelurilor lungi-shnevyh

În procesul de piese de uzură dobândi o formă neregulată, astfel încât uzura maximă locală poate fi obna-dop parțial numai apărarea bunului sau suport. Cerere de fektovki de plin de blocaje de trafic sau inele kalibrovyh inacceptabile. Atunci când piesele sunt utilizate pe scară largă de depanare limitarea cal-riu (Fig.).

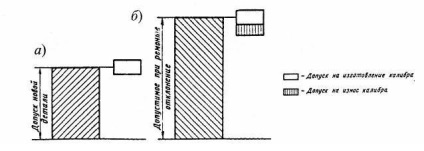

Defektovochny calibru - de netrecut. În măsurarea pieselor noi nu-go ecartament numai în cazuri rare (detalii de căsătorie) intră în elementul sau pus pe ea. În același timp gabaritul defektovochny intră în co-lichestvo substanțiale detalii uzate (sau puse pe ele). Prin urmare, spre deosebire de gabaritul calibru convențional defektovochny uzură intensivă și toleranța pentru producția sa și uzuri telno diferă considerabil de toleranța pentru fabricarea convențională calibru nu-pass. Toleranța standard, nu prevede uzura-Go.

Nominală calibru dimensiunea defektovochnogo corespunde o toleranță de specificații tehnice pentru detalii dimensiunea de reparații. Toleranța pentru toleranță de fabricație este determinată a fi non-food Khodnev lucrează calibru nou parte același nume (vezi Fig.). Domeniul de toleranțele de fabricație defektovochnogo calibru precum și du-te nu la calibrul de lucru, situate simetric față de gabaritul liniei nominală. Toleranța de calibru uzură defektovochnogo este luat ca admiterea să poarte partea de intrare a clasei muncitoare de același calibru punct-ness și pune pe detaliile admitere.

calibre Defektovochnymi pot servi ca clemei reglabile standard, sunt configurate pentru rezoluția corespunzătoare.

Tabel 40. Schema de câmpuri de calibru toleranțe: a - de lucru calibru trecere; b - calibru defektovochny

În ultimii ani, o proliferare de instrumente pneumatice-cal. Există trei scheme de astfel de dispozitive fabricate pe baza debitmetrului, manometrul de primăvară și un manometru diferențial. Rotametru este dispozitiv numit-out pentru măsurarea continuă a debitului de gaz sau un lichid. Principiul de funcționare este după cum urmează. flux liruemogo-gaz Partea cont (lichid) se deplasează prin tubul de sticlă conic vertical orientat diametre mari în sus-set. În interiorul tubului este un plutitor metalic, sub acțiunea fluxului de gaz (lichid) este menținut la o anumită înălțime, care depinde de debitul. Cu cât mai mare viteza gazului (fluid) în tub, wok Pople superior culcat, eliberând canalul de curgere a spațiul inelar mai larg între cureaua și pereții tubului plutitor conic.

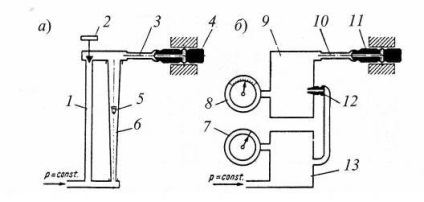

Pentru a măsura dimensiunea arborilor, găuri și lungimile folosind dlinnomery pneumatice. Dispozitiv (Fig.) Are un stabilizator de presiune torus (nu este prezentat), care prevede în a da un aer de presiune constantă din debitmetrului de aer întreprindere-ma gistrali. Aerul trece prin tubul conic 6 și tubul de cauciuc debitmetrului 3 într-un manometru pneumatic 4. Macaraua 2 pentru a acoperi canalul de by-pass 1, este utilizat pentru modularea unității-ki. Din duzele de aer ale ecartamentului pneumatice curge prin spațiul liber dintre capetele duzelor și pereții piesei calibru. curs de aer Ras depinde de mărimea acestui decalaj, adică dimensiunea de-troliul. Instrumentul este calibrat prin reglarea manometre (inele sau tuburi). Intrarea în gabaritul pneumatic în parte, pe poziția debitmetrului flotorului 5 judeca detaliile abaterii dimensiunea setului de calibru.

La dispozitivele bazate pe indicatorul de arc (Fig.41) dispozitiv prima nyayut pentru măsurarea debitului de viteza aerului, constând din camera de admisie 13, camera de evacuare 9 și duza de admisie 12, care face legătura între camerele unul cu celălalt. Ambele camere sunt dotate cu manometre 7 și 8. Presiunea din camera de admisie sub constantă Hered cu stabilizator de presiune. Prin creșterea rezistenței la curgere a aerului a duzei de admisie viteza crește și presiunea în cea de a doua (admisie) de camera SNI-zhaetsya. Pneumatic ecartament 11c furtun de cauciuc 10 al acestui dispozitiv nu este diferită de la un ecartament pneumatic Primul și al doilea dispozitiv. Amploarea doilea manometrului 8 calibrat de calibre NYM MONTARE este purtat pe manometrul pneumatic.

Figura 41. Instrumente pneumatice de măsurare diametre și lungimi: a - pe baza debitmetrului; b - pe baza unui ecartament arc; 1 - un canal de by-pass; 2 - supape; 3 - tub de cauciuc; 4, 11 - ecartament pneumatic; 5 - float; 6 - debitmetru tub; 7.8 - manometre; 9 - camera de evacuare; 10 - un furtun de cauciuc; 12 - duza de intrare; 13 - camera frontală

Instrumente de măsurare pneumatice au un grad ridicat de fiabilitate și stabilitate indicațiilor. Prin absența-unelte mecanice și de măsurare fără contact instru-riu au o durabilitate ridicată. Ei au un mare avantaj când măsurarea dimensiunilor interioare, în special atunci când se măsoară diametrul găurii mai mic de 20 mm.

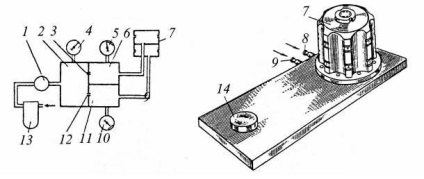

Luați în considerare dispozitivul pneumatic pentru măsurarea crosshead inferioare (Fig.41). Răspunsurile neregularitățile rotunjimii capul sus Stia nu contează, din moment ce este inserat în căptușeala, care purta după asamblare. Prin urmare, atunci când Depanarea pentru a asigura etanșeitatea dorită a căptușelii, numai controlul diametrul mediu al găurilor.

Figura 41. Dispozitiv pneumatic pentru găuri de măsurare: 1 - regulator de presiune; 2 - receptor; 3, 12 - duza de admisie; 4, 5, 10 - manometrilor; 6, 11 - camera; 7 - ecartament pneumatic; 8,9-tub; 13 - filtrul de aer; 14 - ciuperca

Dispozitivul constă dintr-un filtru de aer 13, pistonul regulatorului de presiune 1, receptorul 2, cele două camere 6 și 11 și pneumatice agenții calibru 7. Aerul comprimat din regulatorul de presiune curge în receptor și mai departe prin duza de admisie 3 și 12 în camerele 6 și 11 . manometre 4, 5 și 10 măsoare presiunea în receptor și-kama pax. Din fiecare cameră tuburile 8 și 9, aerul intră în gabaritul pneumatic-kana ly. Din camera de aer 6 intră în cavitatea hnyuyu ver-pneumatic gauge și camera 11 - în partea de jos-nyuyu. Fiecare cameră are opt duze dispuse echidistante uniform de-a lungul circumferinței. Astfel, orificiul crosshead inferior este măsurată în patru direcții. Viteza de curgere de camere de aer caracterizează diametrul mediu al găurilor din cele două zone. Stabilizatorul menține constantă PRESIUNE receptor de 0,15 MPa. Pe scalează gabaritului 5 și 10 sunt reprezentate grafic „de tip rolă de pini accident vascular cerebral care limitează zona de toleranță în conformitate cu caietul de sarcini. Strokes aplicate pentru ecartament de calibrare pin-rola inel. În măsurarea capului inferior ver-hnyaya cap 14 se bazează pe o ciupercă.