prăjirea dificilă în cuptoarele cu cuvă, ca piese de creta fărâmița ușor, iar detaliile imaginii umple spațiul dintre piesele aride, afectând tracțiune. Când prăjire creta în cuptoare rotative dificultate este întâlnită. masa Volumetric dense variază de calcar de la 2400 până la 2800, creta - 1400-2400 kg / m3 de calcar Umiditate 3-10% și cretă - 15-25%.

Cristalin granular și calcar dens au o rezistență la compresiune de 20-120 MPa la o greutate volumetrică de 2400- 2800 kg / m 3. Tăria unor soiuri de marmura atinge 300 MPa. Oolite calcar, tuf var, cretă și coajă au o rezistență la compresiune de 0,5-50 MPa NPI greutate volumetrică de 100-1800 kg / m3.

Calcarele se găsesc în multe domenii, care contribuie la producția pe scară largă a acestor lianți.

§3. Trăgând de var

Procesul de disociere a carbonatului de calciu este o reacție reversibilă, care apar la anumite temperaturi și presiuni corespunzătoare (parțială) a dioxidului de carbon cu absorbția de căldură:

CaCO3 (solid)

CaO (s) + CO2 (D) - 178 kJ.

Calciul Temperatura carbonat de descompunere depinde de presiunea parțială a dioxidului de carbon în spațiul înconjurător.

Pentru descompunerea carbonatului de calciu, ai nevoie de o mare cantitate de căldură -1780 kJ per 1 kg de carbonat de calciu și 178 kJ per 1 g-mol CaCOs. (Ardere 5000 kg / h va fi necesară 8900000 kJ / h, care este 8900000/37700 = 236 m3 / h de gaze naturale, adică 47,2 m 3 / t). Pentru a accelera spațiul de ardere a cuptorului de temperatura de proces, în care veniturile de disociere CaCO, ar trebui să fie mai mare decât temperatura de disociere corespunzătoare presiunii de 0,1 MPa C02.

Reduce concentrația de dioxid de carbon la suprafața particulei. (Cum?)

Rate (părți în greutate sau volum) și viteza (intensitatea) terminarea reacției de descompunere a carbonatului de calciu depinde de:

- mărimea diferenței de temperatură la suprafața piesei și centrul său;

- magnitudinea piesei;

- elasticitate (valoarea presiunii parțiale) a dioxidului de carbon;

- prezența impurităților din calcar.

Este evident că disocierea carbonatului de calciu în piesa centrală mult în urmă în timp de disociere a suprafeței exterioare.

Presupunând că piesa de t0 temperaturii suprafeței și t1 a zonei de reacție. în procesul de ardere rămân neschimbate și în piesa de formă sferică elementară de rază R are loc în timpul descompunerii în stratul (R - r) (r - raza nedescompus miezului CaCO3), viteza de avans a zonei de disociere este:

- coeficientul de transfer termic, kJ / (m 2 h K.).

q - consumul termic pentru descompunerea 1 m 3 de carbonat de calciu și încălzirea CaO rezultat până la temperatura de ardere, kJ;

- coeficient termic de conducție, kJ / (m K h ..).

Pentru o bucată de formă sferică ecuația devine:

Timpul necesar pentru ardere de calcar pentru a finaliza sale de disociere:

F - constantă în funcție de forma de o bucată de calcar.

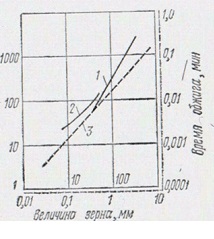

Date teoretice și experimentale privind durata decarbonatarea calcarului în unități diferite, în funcție de mărimea particulelor și de temperatura de ardere sunt prezentate în Fig. 11, luate de la [Butt YM Harris pe MM Timashev VV Tehnologia chimică de lianți. Ed. Corr. Academia de Științe a URSS, doctor. Științe Tehnice, prof. Timasheva V, VI].

Din aceste date rezultă că odată cu scăderea calcar boabe prăjite de la 0,1 până la 0,0001 m (100 mm - 100 microni) în timpul decarbonatare decarbonatare este redus 7-100 0.01-0.05 min (la 0, 6 - 3 secunde).

Fig. 10. Relația dintre carbonatul de calciu și temperatura de ardere a presiunii parțiale a dioxidului de carbon în mediu

Fig. 11. Efectul duratei calcarului temperaturii boabelor decarbonatare

1 - un cuptor cu cuvă; cuptor 2 -vraschayuschayasya; 3 - cuptor cu pat „fluidizat“

Astfel, căile majore de creștere a vitezei de calcinare calcar este:

- reducerea dimensiunii boabelor prăjite;

- eliminarea dioxidului de carbon emis;

- creșterea temperaturii de ardere.

Cu toate acestea, cu o creștere a temperaturii de calcinare calcar mărește densitatea și dimensiunea cristalelor de oxid de calciu, se stinge scade rata.

disocierea Mecanism de carbonat de calciu caracterizat prin următoarele etape de proces:

a) distrugerea particulelor CaCO3 pentru a forma o soluție suprasaturată de CaO în CaCO3;

b) descompunerea soluției suprasaturată, pentru a forma cristale de CaO;

c) desorbția (evaporare) și apoi difuzia (răspândirea substanței K. sau mediu datorită mișcării termice a moleculelor) de gaz.

Disocierea (expansiune reversibilă cauzată de o creștere a temperaturii, solvent, etc ...) de carbonat de calciu incepe cu descompunerea ionilor care au acumulat rezerva de energie cinetică suficientă pentru separarea de O 2- anion (ion încărcat negativ) prin reacția:

Deoarece molecula CO2 are o dimensiune relativ mare, apoi se scoate din straturile adânci ale rețelei destul de dificil de straturile profunde ale rețelei este dificilă. Prelungit rămâne CO2 în mediul imediat cu O 2- ioni conduce la formarea inevitabilă de pornire cos 2-.

Cel mai ușor îndepărtează CO2 de pe suprafața cristalului.

Difuziunea O 2 - într-un corp solid are loc mai grei decât îndepărtarea CO2 în fază gazoasă. Odată cu acumularea de ioni O 2 - carbonat în stratul de suprafață este format dintr-o soluție suprasaturată de CaO în CaCO3. Există noi nuclee de fază. Rata de formare a acestora, mai mici, cristalele sunt mai mari și mai corect de pornire CaCOs. În interfața de proces descompunere CaO și CaCO cos 2- facilitate. Nu este nevoie de formarea de noi nuclee, iar procesul de continuare a creșterii numărului de noi faze se datorează creșterii embrionilor întâlnite anterior, cu toate ca noi nuclee sunt formate împreună cu ea. Astfel, apariția separării fazelor crește viteza de reacție. Dar în timp, secțiunea de suprafață individuală cauzată în jurul centrelor active, primare mai aproape împreună, scade totalul de suprafață și viteza de reacție, atingând o valoare maximă care corespunde celei mai mari secțiune de suprafață va scădea. procesul de decelerare va contribui, de asemenea, la îngroșarea stratului și produșii de reacție CaO împiedică difuzia CO2.

oxid de calciu pur cristalizeaza un singonich cubic (formă simetrică având constantă unghiulară similară) (Fig. 12). Cubic parametrul zăbrele a = 4,797-10 - 4 mkm. Numărul de unități de CaO per formulă Densitatea celulară unitară este 4. Oxid de calciu 3340 kg / m 3 Indicele de refracție al oxidului de calciu pur 1836, duritate 3-4; Temperatura de topire 2843 K, punctul de fierbere al 3123 K.

Fig. 12. Structura cristalină a oxidului de calciu: 1- Ca2 +; 2 -O 2

Astfel, atunci când calcinare var se transformă în zăbrele hexagonale CaCO CaO rețeaua cristalină cubică cu scăderea volumului de aproape 2,25 ori. De fapt, cantitatea de var produsă este doar cu puțin mai mică decât cantitatea de calcar, var bucăți, astfel poristostyu.Stepen sunt caracterizate prin porozitate ridicată și densitatea instalației de producție de var ars varia între limite largi, în funcție de structura de calcar, temperatura de calcinare și modul.:

- cu creșterea temperaturii și durata volumului de ardere al porilor din gazele evacuate în creștere este redusă și sa crește densitatea (la temperatura T = 1173 K și t = 4,5 h g = 2750 kg / m3 și la T = 1473 K și t = 4, 5 - g = 3300 kg / m3.

densitate crescută prin creșterea temperaturii și a duratei de calcinare sunt conectate

Volumul porilor variază de 18-48%, cu o medie de aproximativ 35% din totalul de var.

Valorile porozității, densitatea și distribuția mărimii porilor au o influență importantă asupra proprietăților nestins, cum ar fi activitatea, distribuția mărimii particulelor și suprafața specifică hidratat var. Odată cu creșterea temperaturii și durata volumului porilor de ardere în eșapament este redusă și crește densitatea acestuia în creștere. Astfel, densitatea de var, calcinate timp de 4,5 ore la o temperatură de 1073 K este de 2750 kg / m 3 și la 1473 K - 3300 kg / m 3 var porozității calcinat la 1283 K timp de 474 minute la 46 , 6%, iar pentru 230 min - 47,8%.

Modificări ale densității, varului porozitate cu creșterea temperaturii și duratei de calcinare sunt asociate cu o creștere a dimensiunii cristalelor de oxid de calciu și intergrowth împreună în agregate mari. La începutul disocierii de carbonat de calciu la. Temperatura de 1173 cristalelor formate K 1 micron oxid de calciu la 1273 K și o dimensiune de cristal crește până la 10 microni. Var ars ermetic (peste 1923 K), calciu dimensiune oxid de cristal este de 100 microni.

proprietate de var în timp ce schimbarea: viteza de hidratare sau slaking de CaO atunci când valoarea cristalelor la 5 m este de 2-3 minute, iar când valoarea de 40 până la 50 microni - 23-30 de minute. var ordinar, ars în medii industriale, constă într-o granulație de 5-120 microni. Prezența în granulație lime de 500 - = - 1000 microni indică epuizare.

Pentru rapid procesul de ardere a varului trebuie să conducă la decarbonatarea completă de carbonat de calciu sub cea mai joasă temperatură posibilă și timpul minim de întărire a materialului la această temperatură (așa-numita ardere „moale“). La fabricarea produselor din silicat și în mai multe alte industrii necesită foarte activă, uniformă și var „moale“ ars. În timpul arderii îndepărtarea calcar dens calcinată din bucăți de dioxid de carbon este dificilă și necesită o temperatură mai ridicată. Dens calcar mramoropodobnye, care nu conține o cantitate mare de impurități sunt arse la o temperatură de 1573 K pentru atingerea și uneori depăși. Densitatea scăzută și prezența impurităților poate reduce temperatura de ardere a varului. Astfel, prezența argilei și a impurităților din calcar magnezie promovează eliberarea dioxidului de carbon în timpul arderii și reducerea temperaturii de ardere.

procesul de ardere de var poate fi intensificată prin introducerea mineralizers. Potrivit lui N. B. Vinogradova, cel mai eficient înainte de ardere impregnarea poroasa soluția de materie primă cărbunos de clorură de calciu în proporție de 0,5-1% în greutate din CaC ars materialului. Acest lucru reduce nu numai temperatura și CaCO3 accelerează procesul de disociere. dar, de asemenea, crește viteza de amortizare a auzi. Trebuie remarcat faptul că clorura de calciu este aproape nici un efect asupra recristalizarea CaO.

Prezența în var nedescompus carbonat de calciu, datorită arderii incomplete * explica funcționarea necorespunzătoare a cuptorului, și prin aceea că bucățile de calcar ale cuptorului au fost de asemenea dimensiuni, care nu sunt proiectate pentru acest set • Modul de ardere a cuptorului. Dacă nedozhzhena var, nestins de la testul de ieșire scade pe măsură ce porțiunea nearsă a materialului rămâne în călirii sub formă de bucăți, care sunt apoi separate din întreaga masă a materialului.

La temperaturi foarte ridicate de ardere, în special în timpul expunerii prelungite la acest epuizare temperatură posibil de var, prin care există un oxid de calciu grosier. Acesta din urmă nu are timp să fie răscumpărată, t. E. Transformată în hidroxid de calciu prin momentul produselor de întărire. hidratarea ulterioară a murit ars var într-un astfel de material intarit, cum ar fi produsele din silicat, înainte, în timpul sau chiar autoclavare Loseley, însoțite de o creștere semnificativă a volumului, determinând astfel tensiunile interne care provoacă fisurarea și chiar produse de distrugere. Acceptabil de oxid de calciu dimensiunea cristalului depinde de aplicarea de var. În producția de produse de silicat, de obicei, din amestecarea amestecului cu apă până când etapa inițială rigidizarea durează aproximativ 2 ore; în aceste condiții, dimensiunea cristalului nu trebuie să depășească 10

Cu un conținut semnificativ de impurități în temperatură calcinare calcar și ridicată se produce slagging bucăți de suprafețe de calcar în contact cu combustibilul (în cazul arderii și metoda de amestecare). Astfel de bucăți de material calcinat nu pot fi împrăștiate în stopării, care le forțează să se separe. De asemenea, apar pe suprafața pieselor turnate facilitează procesul de recristalizare din oxid de calciu și creșterea în dimensiuni sale cristaline, chiar și la relativ este menținut scurt la temperaturile maxime de ardere.

La primirea var ars la sol și a ars prin particule nearse sunt zdrobite în timpul măcinării și nu mai sunt deșeuri. Nociv influența Burnout scade singularitate

[V. Zabrodskiy S. S. Temperatura ridicată în pat fluidizat (proiectare generală și modele originale), - M. Energy. 1971 p.146.]

Pentru a îmbunătăți vzryvobezopasiosti, în unele cazuri, se pot găsi utiliza diverse metode de a separa de alimentare cu gaz și aer în pat. Pe scurt asupra metodei propuse.

Fig. 5-10. Schema de încălzire cu gaz cuptor experimental calcar fin în patul fluidizat.

/ - grila de descărcare; 2 - Arzător de ardere a cuptorului: 3 - duze de gaz; 4 - strat psevdoozhizhsnny.

Cu toate acestea, chiar și dalnobojnost puternice jeturi de gaz turbulente în patul fluidizat este mic [L. 193] și perspective ale schemei de mai sus