De la VikiPro: Industria Encyclopedia. Ferestre, usi, mobilier

După cum se știe, calitatea de decupare de sticla este un indicator important pentru ambele procesoare plate din sticlă și consumatorii produselor lor (temperat și sticlă laminată, geam termopan). Probleme în tăiere duce la o creștere a deșeurilor de sticlă (din vina nu a lui Reza), creșterea complexității produsului (există o intervenție chirurgicală suplimentară pentru a elimina sticla spartă), crescând riscul de accidente (probabilitatea mai mare de rupere atunci când transportă mai dificil de a transporta bucăți de sticlă de formă neregulată) . Calitatea slabă a tăiat reduce caracteristicile de rezistență ale plăcilor de sticlă de dimensiuni finite, ceea ce crește riscul de fracturi spontane de sticlă, indiferent de motiv. În special, se referă la șoc termic vopsit sticlă și cracarea au sticlă în picioare pe verticală în locurile lagărului lor asupra căptușelii.

Această întrebare este foarte dificilă și complexă. Din păcate, recomandări cuprinzătoare pentru decupare de sticla float nu exista. O mare experiență a determinat tehnolog și tăietor. Acest articol analizează problema de tăiere, în special în ceea ce privește sticla float. Cu toate acestea, principalii factori care afectează calitatea tăierii, precum și cele mai multe dintre aceste recomandări rămân valabile și pentru alte tipuri de sticlă plană.

Cea mai comună tehnologie modernă de decupare de sticla float este o rolă de tăiere (a se vedea. Foto 1). Role pentru tăierea sticlei sunt în formă de pană bont cărbune secțiune și sunt realizate din metal dur (bazat în principal pe carbură de wolfram). role de măcinare Unghi utilizat depinde de grosimea sticlei. În această taiere continuă în două etape: mai întâi incizie, adică zgâriere (canelură) cu emergența dedesubt fisuri lanț (în mod normal, de la o margine la alta a foii de sticlă în linie dreaptă tăiate) și apoi transversal linia de tăiere o forță aplicată este aplicată indoi (defect fabricat ). O astfel de fereastră de tăiere nu este ascuțit în sensul obișnuit al cuvântului (cum ar fi tăierea de pâine) și crearea de microfisuri în sticlă, sub acțiunea rolei de tăiere, de-a lungul care sticla este apoi divizat are loc.

Foto cap 1. tăiere

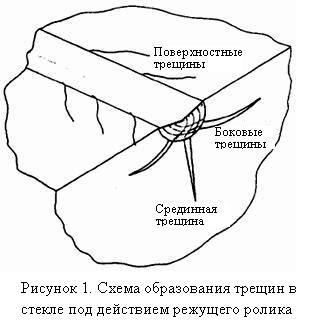

Trebuie remarcat faptul că din canelura depărteze numeroase microfisuri în diferite direcții (vezi. Fig. 1). Direction toate microfisuri pot fi împărțite în trei grupe [1]: fisura de suprafata, fisura laterală și fisura mediana (de asemenea, numit „miez“, „normal“ și „profund“ fisura). Pentru cuibărit corectă este necesară pentru a rupe foaia a fost tăiată oriunde de-a lungul fisurii mediană (perpendicular pe suprafața plăcii de sticlă). O bună calitate a marginii este asigurată cu „moale“ și uniformă de-a lungul lungimea defectului de tăiere, adică vina cu o forță constantă de ușoară pe întreaga lungime a tăieturii. Acest lucru se realizează atunci când fisura mediană este direcționată strict perpendicular pe suprafața de sticlă și nu conține by-side ramificare. Numărul de legături de silicat, care trebuie să fie rupte, caz în care vor fi mici, în timp ce atunci când vina „hard“ va necesita o forță mai mare, rezultând adesea o direcție crăpături nedorite (în special în profilul de tăiere). Este tu, titlul de dezvoltare imprevizibilă a fisurilor mediane pe ramuri laterale (fisuri de suprafață). Prin urmare, în timpul spargerii geamului se va rupe, nu numai pe linia de tăiere dorită, ci și în alte direcții. Res obține ondulat.

fluid de tăiere

Sub rola furnizat lichid pentru tăiere, care lubrifiază rola curăță suprafața de sticlă de contaminanți (plutesc la suprafața lichidului), îmbunătățește uniformitatea mișcării sale pe suprafața sticlei, stabilizarea forței de presiune cu role pe suprafață în timpul tăierii și reduce rezistența la suprafața geamului (datorită aditivi de substanțe active de suprafață (surfactanți), datorită efectului Rebinder). Toate acestea au ca rezultat o viață mai lungă și rola un aspect mai uniformă a fisurii mediană în sticlă, reducerea numărului de „rău“ și fisuri de suprafață laterale.

Dacă există un interval de timp între tăiere (formând fisuri) și defect, o fisură tinde să „vindece“. Din punct de vedere fizico-chimic, sticla este un lichid foarte vâscos și o fisură bază poate „înota“ prin reconectarea de legături de silicat sparte în timpul formării microfisurilor. Din punct de vedere tehnic, acest lucru înseamnă că, după o anumită perioadă de timp (în funcție de temperatură, umiditate, starea suprafeței și grosimea sticlei) se va deteriora calitatea tăieturii la momentul fracturii sticlei.

Lichide pentru tăiere pătrunde în fisura și proteja de „vindecare“. In plus, lichidul utilizat pentru tăierea au efectul de împănare și de a crește dimensiunea de fisuri, în special median „util“, deoarece dimensiunea lor inițială medie este mai mare și condițiile de intrare a fluidului (prin acțiunea capilară) într-o mediană crape mai bine. Astfel, utilizarea de os-evreu pentru tăierea sticlei facilitează fracturii și îmbunătățește calitatea tăierii. Mai mult, așchiile de sticlă formate în timpul tăiat, umezite cu lichid aderă la marginea și contaminarea secțiunii de tăiere firimituri de sticlă este redusă.

În trecut, în hidrocarburile tehnice industria sticlei (amestec în principal, parafină și petrol lampant cu glicerol) utilizat pentru rola de tăiere din sticlă. Aceste fluide au fost îndepărtate sub fereastra de spălare proastă. În prezent, utilizat în lichide compoziții mai complexe pentru tăierea sticlei, inclusiv cele două tipuri principale: și volatile solubil în apă.

Solubil în apă lichidă prezintă proprietăți mai bune în comparație cu defect și evaporarea solventului folosit atunci când cerințele pentru tăierea cele mai mari (denominații groase, de tăiere formă, etc.).

Evaporatoare lichid (pe baza hidrocarburilor ușoare) pentru o anumită perioadă de timp după tăiere este vaporizat complet, lăsând nici o substanță pe suprafața sticlei, care poate crea probleme în etapele ulterioare de prelucrare. Ele sunt recomandate în special pentru tăierea sticlei cu acoperire magnetron.

Selectarea unui anumit brand de lichid pentru tăiere depinde de tipul de sticlă, grosimea, temperatura suprafeței echipamentului utilizat și sistemul de aplicare a lichidului (aici joacă rolul vâscozității fluidului). Prin urmare, atunci când alegeți marca de lichid care urmează să fie ghidate de recomandările producătorilor de mese de tăiere și producătorii de sticlă.

Alte tehnologii moderne de taiere de sticla

În cazul în care este imposibil să se facă o pauză de sticlă Reza a făcut pentru acoperișuri, într-o parte a produsului, de exemplu, atunci când tăierea sau stratificat armat cu sticla, utilizați de tăiere față-verso. În acest caz, capetele de tăiere sunt dispuse simetric strict pe diferite părți ale sticlei. După aplicarea pe ambele părți ale liniei de tăiere produce un defect atât de sticlă și apoi se taie sau ars prin stratul polimeric intermediar (plasă de sârmă). Pentru tăierea ochelari de laminat cu numărul de mai mult de două foi de sticlă sau de sticlă cu o grosime foarte mare folosind ferăstraie disc de diamant sau de tăiere cu jet de apă.

Laser Recent anumite tehnologii de distribuție a primit, de asemenea, sticlă termică (în special atunci când tăierea float-bandă) [3]. Datorită încălzirii locale a laserului de carbon sau semiconductor cu fascicul de sticlă creează tensiuni termice care depășesc rezistența la tracțiune a materialului și formarea de fisuri are loc. Mutarea unei surse de încălzire (fascicul laser) pe suprafața sticlei permite controlul direcției de propagare a fisurii și să aibă o linie netedă de tăiere.

Echipamentul de bază pentru tăierea sticlei nu sunt automatizate și semiautomată tabele sculptate care pot avea unul sau mai multe capete de tăiere (ambele cu o parte a sticlei, și cu cele două), pentru a asigura circulația lor ca în linii drepte paralele cu axele de coordonate și curbilinie circulație. În plus, mesele sculptate pot fi echipate cu secțiuni suplimentare: de încărcare și descărcare, sticlă automate de rupere, etc. Până în prezent, conducerea pe piața mondială de echipamente pentru tăiere a producătorilor de sticlă foaie fac parte următoarele: compania elvețiană Bystronic; Italiană-Finlandeză companie GLASTON (marcă înregistrată pentru echipamente de prelucrare a sticlei plate - Bavelloni); preocupările germane GRENZEBACH și HEGLA; Compania austriacă LISEC; companii italiene Bot-Tero, Macotec, Maver sticla, INTERMAC (diviziune Group Biesse), GRIGGIO, CAU S.R.L, compania chineză de Nord din sticla.

Calitatea tăieturii este afectată de mai mulți factori tehnici - tipul și calitatea videoclipuri, calitatea atașamentul lor față de capul de tăiere, presiunea și viteza de tăiere, Tăierea de brand fluid și uniformitatea de la primirea acesteia, tipul și grosimea sticlei, calitatea (rugozitate, zgârieturi, posechek, bule de suprafață și pietre) și temperatura de suprafață, dimensiunea foilor de sticlă, tăierea cardului, distribuția tensiunilor în sticlă (curba recoacere) etc.

Impact tăiere parametri pentru tăiere de calitate

calitate de tăiere depinde de numărul și adâncimea de microfisuri (în special mediană). Când reducerea unghiului de măcinare presiune cu role este mărită și viteza de tăiere a adâncimii medii a fisurilor mediane crește, ceea ce afectează în mod pozitiv calitatea de tăiere [1]. Cu toate acestea, acest lucru crește, de asemenea, profunzimi-on fisuri laterale de suprafață și. Mai mult decât atât, acest lucru crește răspândirea adâncimea fisurii mediană. Acești factori degradează calitatea de tăiat și de a crește probabilitatea de fractura nu este de Reza. Toate acestea conduc la faptul că există o valoare optimă pentru calitatea presiunii rolei unghiul de tăiere măcinare și viteza de tăiere. Aceste valori optime depind de grosimea sticlei și tensiunii reziduale în sticlă. Majoritatea producătorilor de echipamente sculptate aduc la recomandările privind parametrii de tăiere de diferite tipuri de sticlă în documentația hardware. Foarte importantă, de asemenea, este rola de fixare corectă în capul de tăiere: acesta trebuie să fie liber să se rotească în jurul axei sale, rămânând în același timp perpendicular pe planul de sticlă. Când rola de alunecare, un mare număr de fisuri paralele la suprafață și se produce ciobire margine de sticlă. La dispunere oblică a rolei fisurii principale se extinde perpendiculară cu suprafața tăiată a sticlei și se transformă, de asemenea, perpendicularitate. Dacă rola de swinging pe axa sa, se obține tăiat și ondulat discontinuă și, în consecință, vina va fi non-drept.

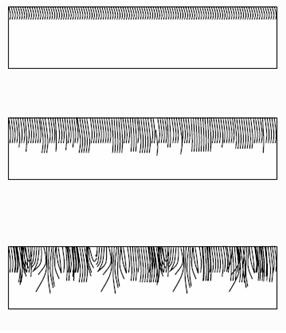

Figura 2 ilustrează efectul corect de potrivire a parametrilor de tăiere cu privire la calitatea tăieturii (cut role realizate cu unghiuri identice pentru puncte și la aceeași presiune, dar la viteze diferite de taiere).

tăietură curată de bună calitate, cu mici crestături

tăiat cu vizibile și ciobite poreclele de calitate scăzută