O varietate de structuri mucegaiurilor complică sarcina de a determina cu precizie atât tehnologia de fabricare a matriței în ansamblu și părțile sale. Cu toate acestea, pentru cele mai multe piese pe care se poate instala următoarele două variante de tehnologie:

primul - toate elementele cu forma de corpuri de rotație, plane (fără proeminențe și adâncituri) sau orice altă formă care le permite să se ocupe de după călire de rectificat mașini-unelte sunt supuse unor prelucrări mecanice preliminare și lăcătuș. După tratamentul termic și măcinare, în funcție de aplicație, detaliile ajustate și lustruit;

în al doilea rând - părți de formă complexă, ceea ce este imposibil de măcinare, curat tratate înainte de tratamentul termic, iar după ce a fost reglat și lustruiți-le. Dacă elementele individuale ale acestor componente supuse unei deformări în timpul călire, lăsați alocația, amovibile ulterior prin mijloace mecanice sau manuale.

Fig. 132. Selectarea unei metode pentru realizarea cavității matricei

Când prelucrare mucegai piese folosesc diferite mașini: strung decupare, frezare, rabotare transversală, alezat, alezat, rectificat, profileshlifovalny, jig de rectificat, cu descărcare electrică, cu ultrasunete, gravura, opilovochnye, centralizare rabotare.

Utilizarea pe scară largă a instrumentelor reduce semnificativ complexitatea lucrărilor sanitare efectuate în timpul fabricării și pregătirea de piese pentru asamblarea.

Variante posibile ale prelucrării tehnologice a acelorași elemente, cum ar fi cavitatea matriței pentru dispozitivul mâner din plastic prezentat în Fig. 132. Matricea poate fi făcută prin una din următoarele metode:

pe masina de foraj (schema I); această marcă a unei piese pe acesta forate găuri formează contururi onduleuri, atunci aceste găuri special curățate și scanare ascuțit deschidere matriță centrală forate gaură și pe strung; După această matrice este tratată termic și lustruit;

pe mașinile de alezat în coordonate; matrice forate într-o piesă de prelucrat la o adâncime predeterminată de onduleuri deschidere Schema I, se forează alezaj și o gaură centrală, atunci matricea este polizata transmisă manual la tratament termic și lustruit;

pe un strung și o mașină de găurit (schema II); a purtat inițial cavitatea (gaură centrală), apoi a fost turnată și prelucrată dintr-un tub metalic omogen și găuri onduleuri, după care dopul este extrudat, cavitatea matriței este măcinată, tratată termic și lustruit;

pe mașina de frezat verticală (Schema III) pentru a da preforme matrice strung gaură și o gaură centrală, iar ondulațiile face pe verticală mașină de frezat Reza deget, plasarea semifabricatului pe verticală într-o separare furnizat capete-y;

pe mașina de centralizare-canelare (Schema IV), la fel ca în cazul precedent, gaura centrală primul alezaj, iar contururile ondulațiilor prostragivayut modelarea tăiat onduleuri contur preîncărcat.

Utilitatea fiecărei matrice de fabricație alternativă determinată de condițiile de producție și echipamentele existente.

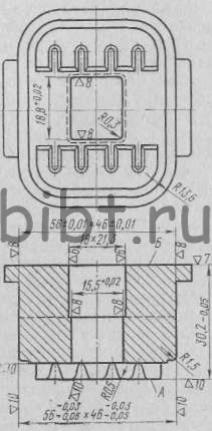

Fig. 133. Punch mucegai detașabil

Să considerăm una din secvența procesului de prelucrare, în fabricarea unui alt exemplu de realizare a unei părți tipic de mucegai. Ca un exemplu, un pumn luate matrite detașabile de compresie directă, așa cum se arată în Fig. 133.

Prima operație - frezare. Lingoul oțelului 5HV2S ca piese forjate cu dimensiuni 37X57X62 mm este alimentat la partea mecanică a magazinului de scule, în cazul în care acesta este supus următoarelor operații. Frezate forjare, înmuiere dimensiunile 31,4 x 52-0.1h -0.1 -0.1 57.2 mm și unghi de 90 ° între fețele și se forează în centrul diametru de 12 mm, care este proiectat să se apropie tăietor de mortezare în funcțiune.

Pasul 2 - îmbunătățire termică. Funcționarea în acest caz este utilizat pentru îndepărtarea tensiunilor interne apărute în timpul forjării și măcinare preliminară și provocând deformarii în timpul stingerii.

A treia operație - măcinare. Operația necesară pentru a crea baze de date pentru prelucrarea ulterioară și prepararea unei suprafețe de marcare a face de circuitul. piesa de prelucrat Grind din șase părți, menținând un unghi de 90 ° și dimensiunile de 30,8 ± 0,01h52 0,01h ± 56 ± 0,01 mm.

Patrulea pas - plictisitor. Pe planul A din perforatorul face în viitor capăt pe suport de mașină plictisitoare marca un traseu de lucru. Marcajul se realizează cu centrul ascuțit mare precizie desen dimensiune atașat la o bormașină ax. În colțurile unei ferestre dreptunghiulare borer perforatoare patru găuri cu diametrul de 0,6 mm (cel puțin 0,03 mm din circuitul mark-up). Aceste găuri poziționate precis va stabili ulterior elementul corect atunci când depunerea caseta, reținerea cotelor de 0,03 mm pentru finisarea finală. Din partea B capăt a purtat tehnologie două găuri pentru care elementul va fi fixat în timpul măcinării ( „run-in“) razele R = mm în 13,6 șipca proces de tranziție ( „adaptor“).

A 5-operație - frezare. Circuit de siguranță frezate partiționare, lăsând o alocație pentru o curățare lăcătuș și de finisare la rezolutie 0.05 mm. Cei suprafața poansonului, acolo unde este posibil măcinarea după răcirea, este măcinat prin măcinarea cu o toleranță de 0,3 mm pe fiecare parte. În acest caz, măcinat cu o măcinare Indemnizație dimensiuni de plantare 56X46 mm și raze de R = 13,6 mm.

Raze „rodate“, stabilind un pumn pe bara și procesul de tranziție în două găuri tehnologice formate pe operația plictisitor pe final B. Adâncimea întocmirii freza determinată luând în considerare o toleranță de 0,3 mm în planul A. Pentru frezare capăt lateral B se extinde la fereastra centrală dimensiune 21,3X18 mm. Extinderea facilitează fereastra de depozit sanitare ca suprafață de depunere este redusă. frezare centrală ferestre adânci de 4-5 mm (distanța până la conturul de marcare 0,15 mm pe fiecare parte). Această depresiune facilitează următoarele cane-.

A 6-pas - mortezat. Sunt măcinate o cutie dreptunghiulară, cu o indemnizație sub depozitul ciocănire sanitare de 0,15 mm pe fiecare parte.

7-pas - banc de lucru. fereastra Smith opilivaem, menținând dimensiunile la marginile formate în colțurile deschiderilor și lăsând alocația finală de finisare după călire la 0,02 mm pe fiecare parte. După acest traseu de lucru mecanic și protejează suprafața să nu fie mai departe de măcinare. Pe părțile ne-călit pentru a obține un grad ridicat de rugozitate a suprafeței este dificilă, astfel încât curățarea și finisare finală este realizată după întărire. Reduceri pentru acest lucru este de 0.02-0.03 mm.

Curs 8 întărire. Detalii pentru stingerea încălzită fără acces de oxigen într-o baie de sare sau într-o cutie cu carbon, care împiedică suprafața de calcar și reduce complexitatea lăcătușul stripping ulterioare.

Nouă etapă - banc de lucru. Tehnicianul efectuează finisarea conturului de lucru al poansonului. El trebuie să ajungă, în același timp, necesară pentru rugozitatea suprafeței de desen (cu excepția locurilor care urmează să fie șlefuit).

operațiune -shlifovanie al 10-lea. Ambele capete șlefuit elemente, menținând dimensiunile în desen. In plus se termină dimensiunile de aterizare sablate pumn 56h H46 mm și raze de R = mm și R 13,6 = 1,5 mm. Raze realizată pe suprafața polizor roata de rectificat.

11 pas - banc de lucru. Tehnicianul efectuează finisarea suprafeței solului la puritatea necesară (în acest exemplu, până la 10 V) și dreapta raza R = 0,5 mm la extremitatea frontală A.

12 operație - crom.

Al 13-lea pas - banc de lucru. În timpul acestei finisare pentru lustruirea de operare crom instalator ceea ce face din luciu de suprafață.

Exemplul de construcție a procesului tehnologic de fabricare a poansonului - este o opțiune. Procesul poate varia în funcție de condițiile specifice de producție.

În procesul de prelucrare descris folosește maximă pe mașini-unelte, lăcătuș mici reținute de locuri certificate de depozit, de curățare, lustruire și finisarea circuitului de lucru.

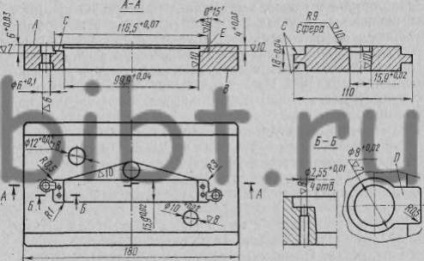

Fig. 134. Matricea de turnare prin injecție mucegai

Să considerăm exemplul procesului de fabricare a unei matrițe de turnare prin injecție matrice (Fig. 134), care oferă, de asemenea, o idee a unora dintre caracteristicile matrițelor.

Secvența de preparare a matricei:

Primul pas - rindeluit. Preforma este planificat prin menținerea dimensiunilor 110,6X180,6X19 mm. În aceeași operație se realizează patru degajări S.

operațiune a 2 îmbunătățită desprindere termică.

A treia operație - măcinare. Lingoul este măcinată pe toate părțile, și menținerea dimensiunilor lor reciproce perpendicularitate h110h180 18,4 + 0,01 mm. În acest caz, părțile laterale ale matricei nu emit debarcarea sau elemente, ele sunt tratate complet prin desen.

Patrulea pas - plictisitor. Această operațiune a pus precizia de performanță a principalelor dimensiuni ale părții. Bore toate găurile, și poziția relativă a cărei poziție în raport trebuie să fie corecte. În acest caz, două găuri pentru coloane de ghidare 0 și 10 + 0 12 0,02 + 0,02 mm, patru găuri 0 2,55 + 0,01 mm, două găuri 6 + 0 0'1 mm și două găuri 0 8 +0,02 mm. Găuri cu o rugozitate de minimum 7 V superior alezaj, lăsând o alocație pentru finisarea ulterioară de 0,024-0,03 mm.

În plus găuri cu coordonate precise pentru perforante opera aspect circuit care facilitează operațiile ulterioare. În acest caz, marca o fereastră cu o degajare 15,9X99,9 mm 116,5 mm, cele două zone D, centrul sprue și domeniul de aplicare alergător R = 9 mm. În colțurile ferestrelor și a zonelor D alezaj zasverlivayut sau diametrul găurii de 6,2 mm și 1 mm, 0,03 mm scurt circuit la marcare.

În cadrul operațiunilor de foraj marca nu numai calea de lucru, dar, de asemenea, elemente de elemente care nu necesită precizie de fabricație de mare, poarta și o sferă cu raza R = 9 mm. Acest marcaj, fără a complica operația plictisitoare, facilitează munca mașinii de frezat sau de strung, astfel încât acestea să poată controla acțiunile lor pe marcaj.

operațiune de prelucrare a 5 -tokarnaya. Turner dălți sferă cu raza R = 9 mm și o v9 rugozitatea suprafeței. Reduceri pentru finisare finala a unei sonde de rugozitate sprue dorite după întărire și cromare, în acest caz nu este alocat, așa cum este necesară o precizie dimensională.

6-operație - frezare. În această operațiune, în loc de dimensiunea ferestrei 15,9X99,9 mm forate două găuri de 0 12 mm pentru următorul apel mortezat operațiune tăietor.

7-pas - mortezat. Ciocănire fereastra de marcare, înainte de a atinge contur 1.5 mm și stocarea în mijlocul jumper 8 mm lățime. Acest săritor reducerea deformării în timpul stingerii.

Funcționare a 8 - frezare. Frezate fereastră și cealaltă adâncitura de pe marcaj. Indemnizație în caseta de curățare lăcătuș și un concediu de finisare de cel puțin 0,05-0,08 mm, iar cavitățile rămase și alergător 0.02-0.03 mm. Acest lucru se datorează faptului că în timpul întăririi mai mult decât în alte locuri distorsionate de către circuitul de fereastră, pentru a corecta ceea ce este necesar pentru a lăsa o indemnizație crescută. cavitate 15,9h116,5 mm măcinat urmează în timp ce efectuează unghiul de îndepărtare 0 ° 15 „în jurul buclei. Acest lucru se realizează printr-o moara speciala, Grind-baie la un unghi adecvat.

Nouă etapă - banc de lucru. Tehnicianul curăță suprafața măcinată.

Al 10-lea operațiune - întărire.

11 operațiune - de tăiere. Pe ascutit tăiat subțire bluză tehnologică rotundă vulcanite în mijlocul ferestrei.

12 pas - banc de lucru. Tehnicianul curăță după călire porțiuni orizontale E, care este necesară pentru dimensiunea setării corecte în timpul planele ulterioare de măcinare ale matricei.

operațiune al 13-lea - de cotitură. Turner lustruiește sferă cu raza R = 9 mm în fața crom și aduce găuri precise lapping cu suprafață de înaltă puritate, eliminând stânga atunci când alocația de prelucrare plictisitoare. Acest lucru poate fi făcut și instalator, dar este de obicei instrui strungar, deoarece în procesul de ajustare este adesea necesară pentru a face ture speciale, cu dimensiuni care oferă avans dificil.

operațiune 14 - măcinare. Soaking dimensiuni 4 + 0,03 și 0,03 + 6, dimensiune pisa plan matrice 18-0,04 mm.

15 pas - banc de lucru. Tehnicianul curăță și în cele din urmă aduce a face din suprafață, menținând dimensiunile în desen. În placa de lepuire despărțire instalator plane, oferind rugozitatea 9 v.

16 Curs de crom.

operațiune al 17-lea - de cotitură. Un strung după cromare sferă lustruit cu raza R = 9 mm.

18 pas - banc de lucru. Tehnicianul face pe suprafața de lustruire.

Acest exemplu arată că, în ciuda simplității relative a pieselor pentru fabricarea sa este aplicat mai multe operații, inclusiv șapte tipuri de prelucrare. Provocarea este cum să folosească în mod corespunzător echipamentul existent, reducerea muncii manuale neproductive și asigurând în același timp că producția de elemente strict conform desenului.